Przewodnik po temperaturze kucia: optymalne zakresy temperatur do obróbki metalu

2026.02.12

2026.02.12

Wiadomości branżowe

Wiadomości branżowe

Optymalne zakresy temperatur dla metali powszechnych

Temperatura kucia reprezentuje specyficzny zakres temperatur, w którym metal staje się wystarczająco plastyczny, aby kształtować się bez pękania, zachowując jednocześnie integralność strukturalną. Dla stal węglowa, idealny zakres kucia to 1095-1260°C (2000-2300°F) , podczas gdy kute żelazo sprawdza się najlepiej 1040-1200°C (1900-2200°F) . Temperatury te pozwalają na reorganizację krystalicznej struktury metalu pod wpływem siły mechanicznej, umożliwiając kowalom i ślusarzom wydajne tworzenie pożądanych kształtów.

Okno kucia różni się znacznie w zależności od zawartości węgla i pierwiastków stopowych. Stale niskowęglowe (0,05-0,30% węgla) tolerują szerszy zakres temperatur, podczas gdy stale wysokowęglowe (0,60-1,50% węgla) wymagają bardziej precyzyjnej kontroli temperatury, aby zapobiec pękaniu granic ziaren lub nadmiernemu osadzaniu się kamienia.

| Rodzaj metalu | Temperatura początkowa | Temperatura wykończenia | Uwagi krytyczne |

|---|---|---|---|

| Stal niskowęglowa | 1260°C (2300°F) | 870°C (1600°F) | Szeroki zakres kucia, wybaczający |

| Stal wysokowęglowa | 1150°C (2100°F) | 800°C (1470°F) | Wąski zasięg, wymaga precyzji |

| Stal nierdzewna 304 | 1150-1260°C (2100-2300°F) | 925°C (1700°F) | Unikaj zakresu 480-870°C |

| Stopy aluminium | 400-480°C (750-900°F) | 345°C (650°F) | Brak zmiany koloru przed stopieniem |

| Miedź | 900°C (1650°F) | 650°C (1200°F) | Można kuć na gorąco lub na zimno |

Wskaźniki temperatury barwowej i ocena wizualna

Tradycyjni kowale opierają się na kolorze jako głównym wskaźniku temperatury, a technika ta jest sprawdzona ±25°C w przypadku wykonywania przez doświadczonych specjalistów . Blask metalu wynika z promieniowania ciała doskonale czarnego, przy czym w różnych temperaturach dominują określone długości fal. Metoda ta pozostaje cenna nawet w nowoczesnych sklepach wyposażonych w pirometry, służąc jako narzędzie natychmiastowej weryfikacji.

Spektrum kolorów i odpowiadające im temperatury

- Słaba czerwień (475-550°C / 885-1020°F): Widoczny tylko w ciemności, nie nadaje się do kucia większości stali

- Krwawa czerwień (550-650°C / 1020-1200°F): Minimalna temperatura wyżarzania, zbyt niska dla wydajnego kucia

- Ciemno Wiśniowy Czerwony (650-750°C / 1200-1380°F): Możliwe jest kucie lekkie, ale wymaga to znacznej siły

- Średnia wiśnia czerwona (750-815°C / 1380-1500°F): Dobry do wykańczania przejść na stali wysokowęglowej

- Wiśniowy Czerwony (815-900°C / 1500-1650°F): Doskonała ogólna temperatura kucia dla większości stali węglowych

- Jasna wiśniowa czerwień (900-1000°C / 1650-1830°F): Optymalny do ciężkich operacji kucia

- Pomarańczowy (1000-1100°C / 1830-2010°F): Idealna temperatura początkowa dla większości metali żelaznych

- Jasnopomarańczowy do żółtego (1100-1200°C / 2010-2190°F): Maksymalna temperatura kucia stali węglowej

- Żółty do białego (1200-1300°C / 2190-2370°F): Zbliżanie się do temperatury spalania, ryzyko uszkodzenia ziarna

Oświetlenie otoczenia znacząco wpływa na postrzeganie kolorów. Warsztaty z kontrolowane oświetlenie o natężeniu 200-300 luksów zapewnia najlepsze warunki do dokładnej wizualnej oceny temperatury. Bezpośrednie światło słoneczne może uniemożliwić dostrzeżenie kolorów poniżej jaskrawopomarańczowego, co może prowadzić do kucia na zimno i szkód materialnych.

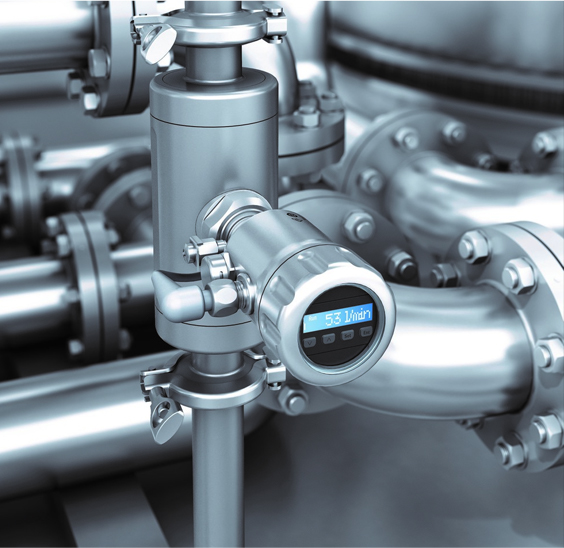

Metody i sprzęt do kontroli temperatury

Nowoczesne operacje kucia wykorzystują wiele strategii kontroli temperatury, aby zapewnić spójność i jakość. Wybór metody zależy od wielkości produkcji, wymagań dotyczących precyzji i specyfikacji materiału.

Wybór sprzętu grzewczego

Kuźnie węgla i koksu są nadal popularne w małych sklepach, do których można dotrzeć 1400°C (2550°F) w ograniczonych strefach , chociaż rozkład temperatury może być nierówny. Kuźnie gazowe wykorzystujące propan lub gaz ziemny zapewniają lepszą równomierność temperatury, a nowoczesne konstrukcje palników zapewniają konsystencję ±15°C w strefie grzewczej o średnicy 300 mm. Systemy ogrzewania indukcyjnego zapewniają najbardziej precyzyjną kontrolę, ogrzewając określone obszary do dokładnej temperatury wewnątrz ±5°C w środowiskach produkcyjnych , z szybkością nagrzewania do 1000°C na minutę w przypadku małych elementów.

Narzędzia do pomiaru temperatury

- Termopary typu K: Dokładność w zakresie 0-1260°C, czas reakcji poniżej 1 sekundy, idealny do ciągłego monitorowania

- Pirometry na podczerwień: Pomiar bezkontaktowy do 1600°C, wymaga regulacji emisyjności (0,8-0,95 dla stali oksydowanej)

- Kamery termowizyjne: Pokaż rozkład temperatury w całym przedmiocie obrabianym, wykryj zimne punkty przed kuciem

- Kredki wskazujące temperaturę: Topi się w określonych temperaturach (zakres 150-1400°C), przydatnych do weryfikacji wstępnego podgrzewania

W przypadku krytycznych komponentów lotniczych i motoryzacyjnych, skalibrowane pirometry z dokładnością ±0,3%. są obowiązkowe, a świadectwa kalibracji zgodne z normami krajowymi są wymagane co sześć miesięcy.

Skutki nieprawidłowej temperatury kucia

Praca poza właściwym zakresem temperatur powoduje natychmiastowe i długotrwałe wady materiałowe. Zrozumienie tych konsekwencji pomaga zapobiegać kosztownym błędom i marnowaniu materiałów.

Uszkodzenia związane z kuciem na zimno

Kucie poniżej zalecanego zakresu temperatur naraża metal na nadmierne utwardzanie i potencjalne pękanie. Gdy stal węglowa jest obrabiana poniżej 800°C (1470°F) , przemiana austenitu w perlit już się rozpoczęła, powodując, że materiał staje się kruchy. Najpierw pojawiają się pęknięcia powierzchniowe, zwykle o głębokości 0,5-2 mm, które w trakcie kolejnych cykli grzewczych mogą rozprzestrzeniać się na cały przekrój. Rozwijają się wewnętrzne pasma ścinania, tworząc koncentratory naprężeń, które zmniejszają trwałość zmęczeniową 40-60% w gotowych komponentach .

Przegrzanie i spalanie

Przekroczenie górnej granicy temperatury powoduje rozrost ziaren i wnikanie utleniania. W temperaturach powyżej 1250°C (2280°F) dla stali węglowej , ziarna austenitu rosną wykładniczo, a wielkość ziaren podwaja się co każde 50°C. Tej gruboziarnistej struktury nie można w pełni udoskonalić poprzez późniejszą obróbkę cieplną, co trwale zmniejsza wytrzymałość. Spalanie następuje, gdy metal osiąga temperaturę bliską solidusu, powodując przenikanie tlenu przez granice ziaren. W przeciwieństwie do przegrzania, spalanie jest nieodwracalne; dotknięty materiał musi zostać złomowany, co oznacza całkowitą stratę.

Tworzenie się kamienia i odwęglenie

W temperaturach kucia żelazo szybko się utlenia, tworząc kamień z szybkością ok 0,1-0,5 mm na godzinę w temperaturze 1150°C . Skala ta przedstawia utratę materiału i powstawanie defektów powierzchniowych. Co ważniejsze, leżąca pod spodem powierzchnia traci węgiel w wyniku odwęglenia, tworząc miękką warstwę naskórkową o głębokości 0,5–3 mm, która pogarsza reakcję utwardzania. Atmosfery ochronne lub szybkie cykle ogrzewania minimalizują ten efekt, a ogrzewanie indukcyjne skraca czas ekspozycji o 75% w porównaniu do ogrzewania piecowego .

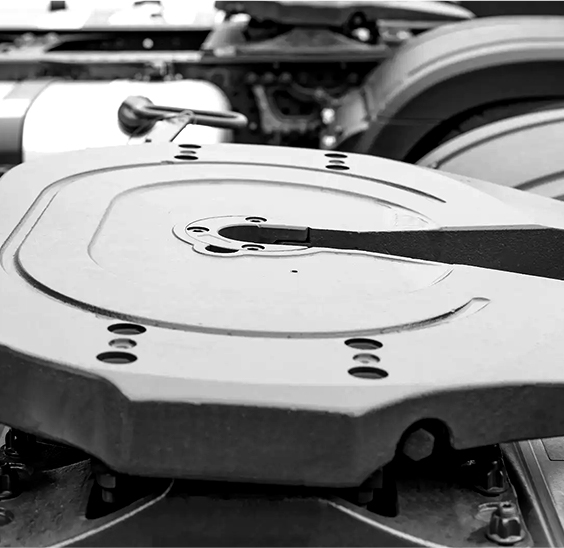

Zarządzanie temperaturą podczas operacji kucia

Skuteczne kucie wymaga utrzymania przedmiotu obrabianego w optymalnym oknie temperaturowym przez całą operację. Podczas kucia temperatura gwałtownie spada, powodując utratę małych przekrojów 50-100°C na minutę w przypadku wystawienia na działanie otaczającego powietrza i kontaktu z matrycami lub kowadłami.

Obliczenia strat ciepła i częstotliwość ponownego nagrzewania

Okrągły pręt o średnicy 25 mm w temperaturze 1150°C traci około 150°C w ciągu pierwszych 30 sekund wystawienia na działanie powietrza, przy czym szybkość ta maleje wraz ze zmniejszaniem się różnicy temperatur. Kontakt matrycy przyspiesza utratę ciepła; matryce stalowe w temperaturze pokojowej mogą ekstrahować 200-300°C od powierzchni przedmiotu obrabianego przy pierwszym kontakcie. Doświadczeni kowale rozwijają intuicyjne wyczucie częstotliwości ponownego nagrzewania, ale kucie produkcyjne wykorzystuje harmonogramy oparte na obliczeniach.

W przypadku typowej sekwencji kucia stali średniowęglowej proces przebiega w następujący sposób:

- Podgrzać do 1150°C (jasny wiśniowy do pomarańczowego)

- Wykonaj 3-5 mocnych uderzeń, gdy temperatura utrzymuje się powyżej 1000°C

- Kontynuuj kucie, aż metal osiągnie temperaturę 870°C (średnia wiśniowa czerwień)

- Wróć do kuźni w celu ponownego podgrzania, zanim temperatura materiału spadnie poniżej 800°C

- Powtarzaj cykl aż do uzyskania pożądanego kształtu

Wymagania dotyczące podgrzewania i namaczania

Duże odkuwki i stale wysokostopowe wymagają kontrolowanego podgrzewania, aby zapobiec szokowi termicznemu. Odkuwka ważąca 50kg należy podgrzać do temperatury 400-600°C przed wystawieniem na działanie pełnej temperatury kucia, z szybkością ogrzewania ograniczoną do 100-200°C na godzinę w pierwszym etapie. Czas wygrzewania w temperaturze kucia zapewnia równomierność temperatury w całym przekroju, obliczoną w temp 1 minuta na 25 mm grubości dla stali węglowych, dłuższy dla stali stopowych o niższej przewodności cieplnej.

Specjalne uwagi dotyczące stali stopowych

Elementy stopowe znacząco zmieniają zakres temperatur i zachowanie kucia. Każdy pierwiastek w określony sposób wpływa na temperaturę przemiany fazowej i charakterystykę pracy na gorąco.

Wpływ typowych elementów stopowych

Chrom (występuje w stalach narzędziowych i nierdzewnych) zawęża zakres kucia i zwiększa ryzyko pękania powierzchni. Stale zawierające 12-18% chromu wymagają temperatur wyjściowych 1150-1200°C i nie wolno go obrabiać w temperaturze poniżej 925°C, aby uniknąć tworzenia się fazy sigma. Nikiel poprawia podatność na obróbkę na gorąco poprzez poszerzenie zakresu austenitu, umożliwiając niższe temperatury wykańczania około 790°C bez ryzyka pękania.

Molibden i wolfram znacznie zwiększają wymagania dotyczące temperatury kucia, przy czym niektóre stale szybkotnące wymagają temperatur wyjściowych 1200-1260°C . Pierwiastki te spowalniają również dyfuzję, co wymaga dłuższego czasu namaczania – do 2 minuty na grubość 25 mm . Wanad tworzy węgliki odporne na rozpuszczanie, tworząc zlokalizowane koncentratory naprężeń podczas kucia, chyba że temperatura przekracza 1150°C.

Parametry kucia stali nierdzewnej

Austenityczne stale nierdzewne (seria 304, 316) stwarzają wyjątkowe wyzwania ze względu na niską przewodność cieplną – około 40% stali węglowej . Powoduje to znaczne gradienty temperatury, wymagające powolnego ogrzewania i przedłużonego moczenia. Należy ściśle przestrzegać zakresu kucia w zakresie 1040-1200°C, gdyż podczas pracy w zakresie 480-870°C wytrącają się węgliki chromu, poważnie zmniejszając odporność na korozję. W przeciwieństwie do stali węglowej, stal nierdzewna zapewnia słabe wizualne wskaźniki koloru ze względu na właściwości tlenków powierzchniowych, co sprawia, że użycie pirometru jest niezbędne.

Kontrola temperatury po kuciu

Faza chłodzenia po zakończeniu kucia ma krytyczny wpływ na ostateczną mikrostrukturę i właściwości. Niewłaściwe chłodzenie powoduje naprężenia szczątkowe, wypaczenia lub niezamierzone stwardnienie, które komplikuje późniejsze operacje obróbki.

Strategie kontrolowanego chłodzenia

W przypadku większości odkuwek ze stali węglowej, chłodzenie w nieruchomym powietrzu od 650°C daje odpowiednie wyniki, tworząc znormalizowaną strukturę odpowiednią do obróbki. Złożone kształty korzystniejsze jest zakopanie w materiałach izolacyjnych (wermikulit, wapno lub popiół drzewny), aby spowolnić chłodzenie do około 50°C na godzinę , zmniejszając gradienty naprężeń termicznych. Stale wysokowęglowe (powyżej 0,6% C) i wiele stali stopowych należy chłodzić powoli, aby zapobiec przemianie martenzytycznej, która powoduje pękanie; odkuwki te schładzają się w piecach z kontrolowaną szybkością 20-30°C na godzinę od 870°C do 540°C.

Wymagania dotyczące odprężenia

Duże odkuwki przekraczające 100mm w dowolnym wymiarze kumulują znaczne naprężenia szczątkowe podczas chłodzenia, niezależnie od metody chłodzenia. Obróbka cieplna odprężająca w temperaturze 580-650°C przez 1-2 godziny na 25 mm grubości zmniejsza te naprężenia poprzez 80-90% , poprawiając stabilność wymiarową podczas obróbki. Ten etap pośredni jest obowiązkowy w przypadku precyzyjnych komponentów stosowanych w lotnictwie i energetyce, gdzie tolerancje odkształceń są mierzone w setnych części milimetra.

Względy bezpieczeństwa i ochrony środowiska

Temperatury kucia stwarzają poważne zagrożenie termiczne wymagające kompleksowych protokołów bezpieczeństwa. Metal o temperaturze 1150°C zapewnia wystarczającą ilość ciepła radiacyjnego, aby wywołać oparzenia drugiego stopnia z odległości 1 metra w ciągu 30 sekund ciągłego narażenia. Właściwy sprzęt ochrony osobistej obejmuje fartuchy aluminiowe lub skórzane odporne na promieniowanie cieplne, osłony twarzy z filtrami o stopniu zaciemnienia 5–8 oraz rękawice izolowane wytrzymujące krótkotrwały kontakt z powierzchniami o temperaturze 650°C.

Atmosfera kuźni wytwarza tlenek węgla, dwutlenek siarki i opary metali, co wymaga odpowiedniej wentylacji. Działalność przemysłowa utrzymuje się 10-15 wymian powietrza na godzinę w obszarze kuźni, z lokalnymi okapami wychwytującymi spaliny umieszczonymi w celu przechwytywania unoszących się produktów spalania. Tworzenie się kamienia powoduje emisję cząstek stałych; może wygenerować pojedyncza operacja kucia kęsa o masie 10 kg 100-200 gramów skali tlenku żelaza , który unosi się w powietrzu po wyrzuceniu przez uderzenie.

Efektywność energetyczna poprawia się dzięki właściwemu zarządzaniu temperaturą. Przegrzanie materiału o 100°C powoduje straty w przybliżeniu 8-12% dodatkowego paliwa na cykl grzewczy, natomiast nadmierne dogrzewanie spowodowane złym planowaniem przepływu pracy może podwoić zużycie energii. Nowoczesne kuźnie gazowe osiągają sprawność cieplną na poziomie 25-35%, podczas gdy systemy indukcyjne osiągają 65-75%, co sprawia, że dobór sprzętu jest istotnym czynnikiem wpływającym na koszty operacyjne i wpływ na środowisko.