Co to jest kucie matrycowe? Proces, korzyści, zastosowania i koszty

2026.02.06

2026.02.06

Wiadomości branżowe

Wiadomości branżowe

Co to jest kucie matrycowe?

Kucie matrycowe to proces formowania metalu, podczas którego podgrzany metalowy kęs jest kształtowany poprzez powtarzające się „krople” o wysokiej energii (uderzenia młotka) pomiędzy matrycami. Uderzenie zmusza metal do wpłynięcia do wnęki matrycy, tworząc mocne, gęste części o przepływie ziaren zgodnym z kształtem elementu.

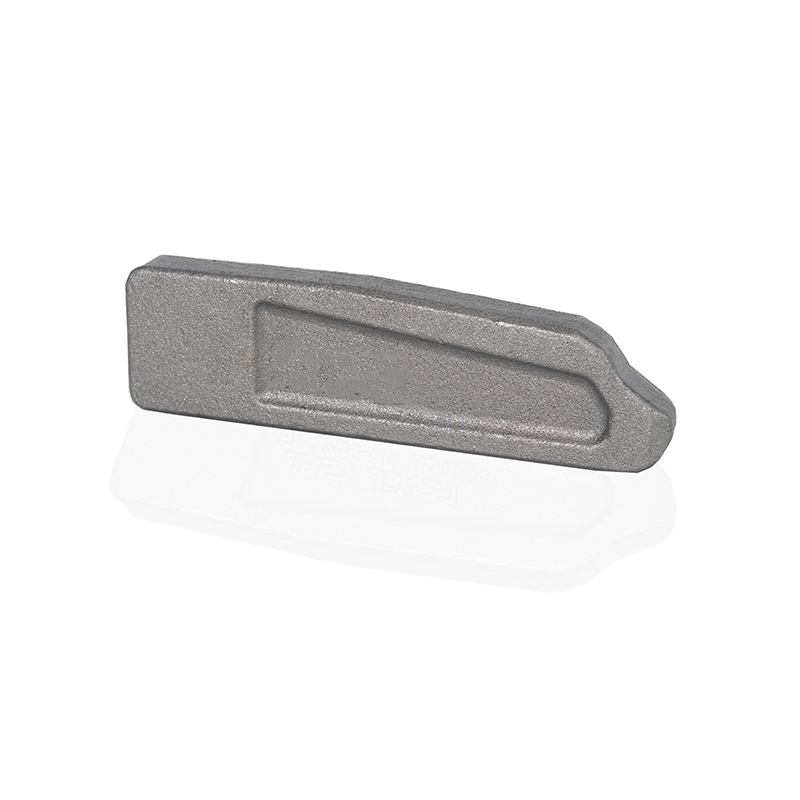

W praktyce kucie matrycowe wybiera się, gdy wymagana jest wysoka wytrzymałość i odporność na zmęczenie części, takich jak klucze, korbowody, elementy osi, haki lub wsporniki konstrukcyjne - szczególnie przy średnich i dużych ilościach, gdzie można zamortyzować koszt matrycy.

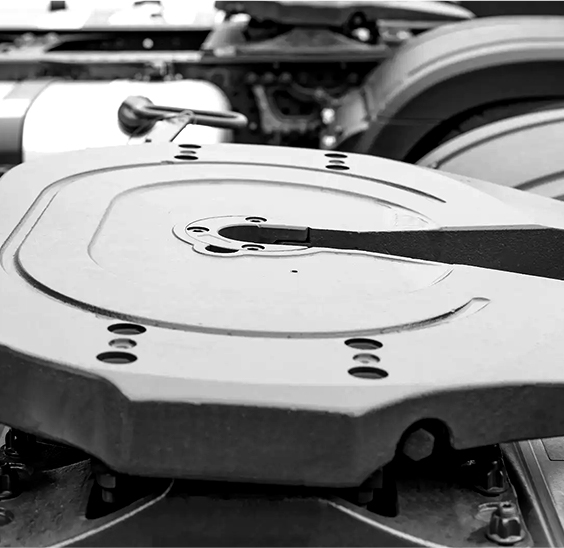

Jak działa kucie matrycowe w typowym sklepie

Chociaż dokładne sekwencje różnią się w zależności od materiału i geometrii części, większość elementów kutych matrycowo przebiega według tego samego procesu:

Podstawowe etapy procesu

- Przytnij kęsy/pręty do kontrolowanej masy (im mniejsza waga, tym mniej wypływek i poprawek).

- Podgrzej kęs (kucie na gorąco zwykle przebiega w ~900–1250°C zakres w zależności od stopu; aluminium i tytan wykorzystują niższe, specyficzne dla stopu okna).

- Wstępnie uformuj metal (często za pomocą matryc krawędziowych/fullarskich), aby rozprowadzić objętość tam, gdzie część tego potrzebuje.

- Zakończ kucie w zamkniętej matrycy, powtarzając krople, aż wnęka wypełni się i utworzy się wypływka na linii podziału.

- Przytnij wypływkę (oddzielne matryce lub prasy do przycinania), a następnie normalizuj/obróbka cieplna zgodnie z wymaganiami.

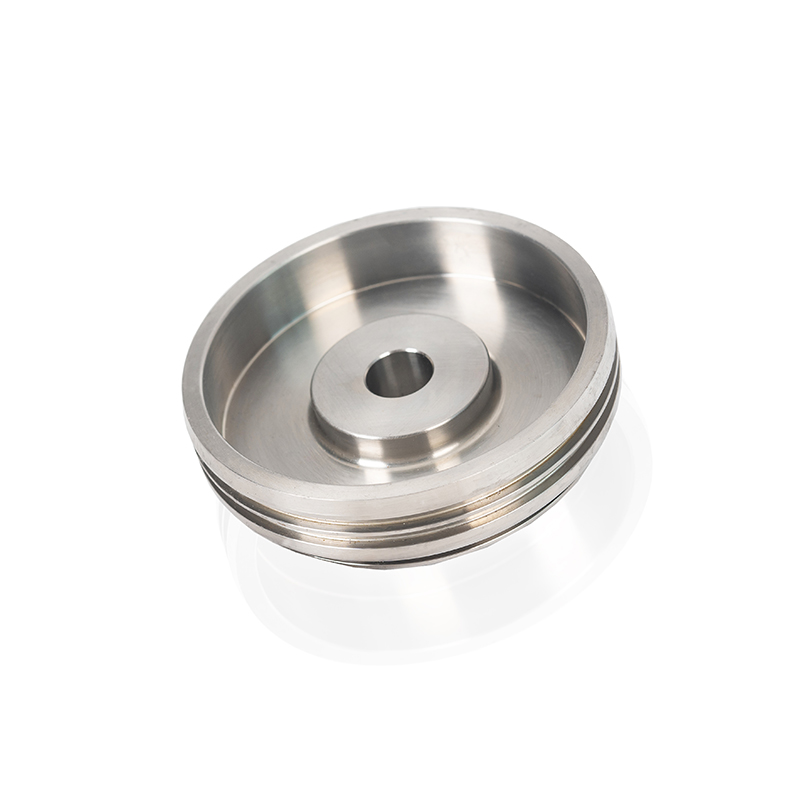

- Oczyścić, śrutować i obrobić powierzchnie krytyczne (otwory, gniazda łożysk, gwinty) do ostatecznej tolerancji.

„Spadek” może pochodzić z młota grawitacyjnego, młota mechanicznego lub prasy śrubowej. Niezależnie od typu maszyny, kluczem jest szybkie odkształcenie pod dużym naprężeniem, które zagęszcza metal i wyrównuje jego mikrostrukturę.

Dlaczego części kute matrycowo są zwykle mocniejsze

Kucie matrycowe poprawia parametry mechaniczne głównie poprzez kontrolowany przepływ metalu:

Praktyczne sterowniki wytrzymałościowe

- Przepływ ziaren podąża za kształtem części , co często zwiększa odporność na zmęczenie w porównaniu z w pełni obrobioną częścią z pręta, w którym tnie się ziarno.

- Niższa porowatość wewnętrzna niż wiele odlewów, ponieważ metal jest raczej sprasowany plastycznie niż zestalony na miejscu.

- Udoskonalona mikrostruktura w wyniku odkształcenia i kontrolowanej obróbki cieplnej, poprawiająca wytrzymałość i konsystencję w każdej partii.

Przykład: Kute narzędzie ręczne (takie jak klucz) może tolerować powtarzające się cykle wysokiego momentu obrotowego, ponieważ przepływ ziaren owija się wokół rękojeści i szczęki, ograniczając inicjację pęknięć przy koncentracji naprężeń w porównaniu z narzędziem wyciętym z płyty lub pręta.

Kucie matrycowe vs. odlewanie vs. obróbka skrawaniem

Właściwy proces zależy od docelowej wytrzymałości, geometrii i całkowitego kosztu przy oczekiwanej objętości. Porównanie to podkreśla praktyczne kompromisy.

| Metoda | Siła i zmęczenie | Swoboda geometrii | Typowy profil kosztów |

|---|---|---|---|

| Kucie matrycowe | Wysoki; przepływ ziarna pomaga w zmęczeniu | Umiarkowany; potrzebuje przeciągu i rozstania | Wyższe oprzyrządowanie, niższa objętość na część |

| Odlew | Różnie; ryzyko porowatości w wielu stopach | Wysoki; możliwe złożone kształty wewnętrzne | Oprzyrządowanie może być umiarkowane; zależy od procesu |

| Obróbka z pręta/płyty | Dobra wytrzymałość statyczna; zmęczenie zależy od cięcia ziarna | Bardzo wysoki; najłatwiejszy dla prototypów | Niskie zużycie narzędzi, dłuższy czas cyklu przypadający na część i ilość odpadów |

Praktyczna zasada: jeśli część będzie poddawana powtarzającym się uderzeniom lub obciążeniom cyklicznym (narzędzia, samochodowy układ napędowy, osprzęt do podnoszenia), kucie matrycowe często wygrywa pod względem trwałości, nawet jeśli nadal wymaga obróbki wykańczającej.

Typowe rodzaje kucia matrycowego

Kucie matrycowe jest zwykle grupowane według konfiguracji matrycy i temperatury. Znajomość kategorii pomaga przewidzieć wykończenie powierzchni, tolerancje i potrzeby związane z obróbką końcową.

Matryca otwarta vs. matryca zamknięta (matryca wyciskowa)

- Otwarta matryca: Metal jest kształtowany pomiędzy płaskimi/prostymi matrycami; dobre do dużych wałów i prac o małej objętości, ale przy mniejszej kontroli kształtu siatki.

- Zamknięta matryca (wyciskowa): Metal wpływa do wnęki; najlepsze do powtarzalnych kształtów zbliżonych do netto i serii produkcyjnych.

Gorąco kontra ciepło kontra zimno

- Kucie na gorąco: Najczęściej; najłatwiejsze do formowania i wypełniania matryc, najlepsze do twardych stopów i większych odkształceń.

- Kucie na ciepło: Temperatura pośrednia; może poprawić kontrolę wymiarową i zmniejszyć skalę w porównaniu z kuciem na gorąco.

- Kucie na zimno: Najlepsze wykończenie powierzchni i kontrola wymiarów, ale ograniczone odkształcenia i większe obciążenia prasy; często używany do elementów złącznych i małych elementów.

Zasady projektowania, które zapewniają sukces kucia matrycowego

Wiele problemów związanych z kuciem matrycowym wynika z problemów z wypełnianiem matryc lub nadmiernych wymagań dotyczących wykańczania. Te zasady projektowania zmniejszają ilość złomu i koszty.

Geometria i wypełnianie matryc

- Używaj dużych zaokrągleń i promieni, aby uniknąć ostrych narożników ograniczających przepływ metalu.

- Uwzględnij kąty pochylenia, aby część została uwolniona z matrycy (większy ciąg zwykle oznacza łatwiejsze wyrzucanie i dłuższą żywotność matrycy).

- Umieść linię podziału, aby zminimalizować podcięcia i zmniejszyć złożoność przycinania.

- Zrównoważone przejścia grubości; nagłe cienkie sekcje mogą nie zostać wypełnione, zanim metal ostygnie.

Tolerancje i naddatki na obróbkę

Odkuwki matrycowe są zwykle produkowane w postaci kształtów zbliżonych do netto, a następnie poddawane obróbce mechanicznej tam, gdzie liczy się precyzja (miejsca łożysk, otwory, powierzchnie czołowe). Wczesne planowanie zapasów obróbczych ma kluczowe znaczenie: zbyt mały zapas stwarza ryzyko przekroczenia tolerancji; zbyt dużo zapasów zwiększa czas cyklu i straty.

Kontrole jakości i typowe wady

Kucie matrycowe jest wytrzymałe, ale defekty mogą wystąpić w przypadku zmiany temperatury, smarowania, ciężaru kęsów lub ustawienia matrycy. Wczesne wykrycie problemów zapobiega kosztownej późniejszej obróbce złomu.

Typowe wady i co oznaczają

- Niedopełnienie (niewypełnione sekcje): Często spowodowane niską temperaturą kęsa, niewystarczającą energią lub zbyt cienkimi elementami.

- Zakładki/fałdy: Metal składa się na siebie; związane ze złym projektem preformy lub ograniczeniami przepływu.

- Niedopasowanie na linii podziału: Niewspółosiowość matrycy; pojawia się jako krok zwiększający przycinanie i obróbkę.

- Pękanie: Nadmierne odkształcenie w niskiej temperaturze lub słaba kontrola okna stopu/procesu.

Typowe metody inspekcji

- Kontrole wymiarowe za pomocą mierników/współrzędności pomiarowych pod kątem krytycznych cech.

- Badanie cząstek magnetycznych lub penetracją barwnika pod kątem pęknięć powierzchniowych (zastosowanie zależy od stopu i specyfikacji).

- Badania ultradźwiękowe pod kątem nieciągłości wewnętrznych w elementach o krytycznym znaczeniu dla bezpieczeństwa.

- Weryfikacja twardości i mikrostruktury po obróbce cieplnej.

Czynniki kosztowe i kiedy warto kuć matrycowo

Kucie matrycowe może być opłacalne, ale tylko wtedy, gdy część i objętość uzasadniają użycie oprzyrządowania i konfigurację. Zrozumienie czynników kosztowych pomoże Ci szybko podjąć decyzję.

Co najbardziej wpływa na cenę

- Złożoność projektu matrycy: Więcej funkcji i głębsze wgłębienia zwiększają koszt matrycy i zużycie.

- Kontrola masy materiału i kęsów: Cięższe kęsy zwiększają koszty materiałów; niespójna waga podnosi ilość złomu.

- Flash i przycinanie: Większy wypływ oznacza mniejszą wydajność materiału i lepszą obsługę.

- Przetwarzanie końcowe: Obróbka cieplna, śrutowanie i obróbka skrawaniem często dominują w całkowitych kosztach części o wąskich tolerancjach.

Praktyczne wytyczne dotyczące podejmowania decyzji

Kucie matrycowe jest zazwyczaj dobrym wyborem, gdy zajdzie taka potrzeba powtarzalna siła i wysoka trwałość zmęczeniowa i oczekujesz wystarczającej ilości, aby rozłożyć koszty oprzyrządowania w całym cyklu. W przypadku jednorazowych prototypów lub bardzo złożonych wnęk wewnętrznych obróbka skrawaniem lub odlewanie może być szybsza i tańsza.

Wniosek

Kucie matrycowe to proces kształtowania metalu poprzez wielokrotne uderzenia młotka pomiędzy matrycami, w wyniku czego powstają mocne, trwałe części o korzystnym przepływie ziaren. Jest najbardziej wartościowy w przypadku elementów nośnych i narzędzi, gdzie liczy się odporność na zmęczenie, zwłaszcza gdy wielkość produkcji może uzasadniać oprzyrządowanie matrycowe i kontrolowaną obróbkę końcową.