Mastering Material Science: kręgosłup ultra-wysokiej czystości Reducers

2025.02.18

2025.02.18

Wiadomości branżowe

Wiadomości branżowe

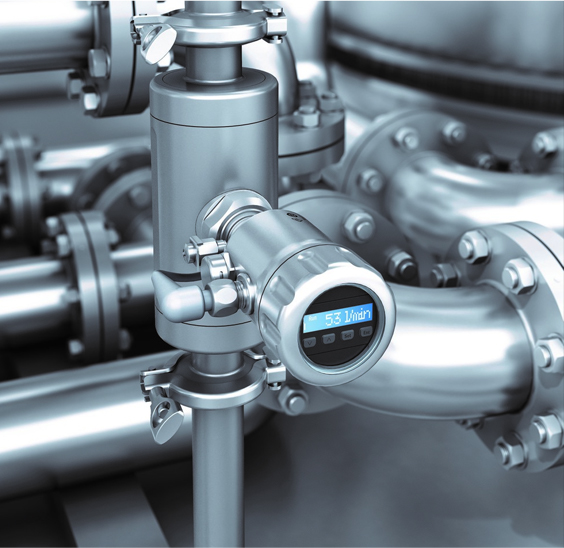

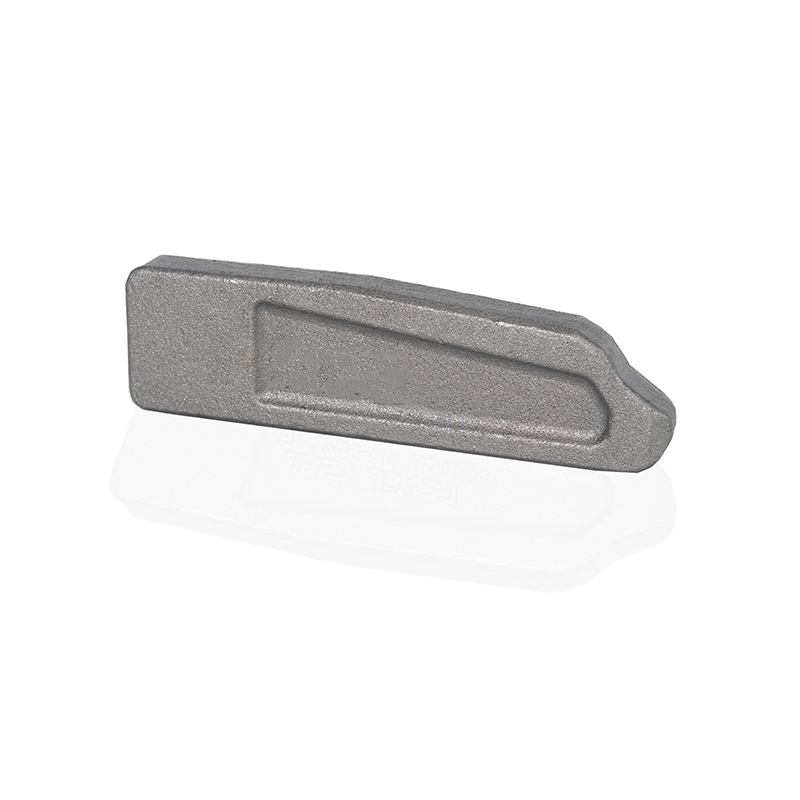

W świecie produkcji półprzewodników precyzja i czystość to nie tylko modne słowa - są one linią ratunkową innowacji. Serce tego skomplikowanego ekosystemu leży krytyczny element: Baza redukcji ultra-wysokiej czystości . Urządzenia te nie tylko regulują przepływ gazu; Zapewniają, że każda cząsteczka dostarczana do wrażliwych procesów jest tak czysta, jak to możliwe. Ale co sprawia, że te komponenty są tak niezawodne? Odpowiedź leży w zaawansowanych materiałach i zabiegach powierzchniowych, które tworzą ich fundament.

Jeśli chodzi o wybór materiałów do redukcji ciśnienia UHP, inżynierowie stoją w obliczu delikatnego bilansowania. Z jednej strony materiał musi odpierać korozję z gazów reaktywnych, takich jak silan (sih₄), amoniak (NH₃) lub fluor (F₂). Z drugiej strony musi zachować integralność strukturalną w warunkach pod wysokim ciśnieniem bez wprowadzania zanieczyszczeń. Na przykład stal nierdzewna 316L jest popularnym wyborem ze względu na jej doskonałą odporność na utlenianie i korozję. Jednak w środowiskach, w których nawet śladowe zanieczyszczenia mogą oznaczać katastrofę, bardziej egzotyczne stopy, takie jak Hastelloy lub Inconel, często zajmują centralne miejsce. Materiały te wyróżniają się w obsłudze agresywnych chemikaliów, ale są również z kompromisami-większymi kosztami i potencjalnymi wyzwaniami związanymi z obróbką lub spawaniem. Zrozumienie tych niuansów ma kluczowe znaczenie dla zaprojektowania ultra-wysokiego redukcji ciśnienia czystości, który z czasem działa niezawodnie.

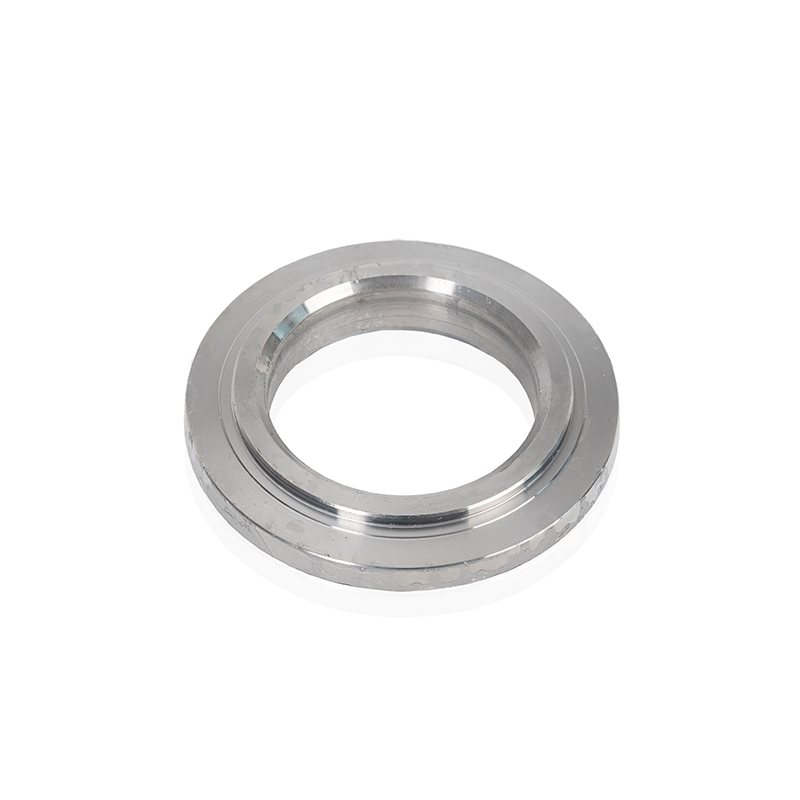

Wykończenie powierzchni to kolejny kamień węgielny sukcesu w aplikacjach UHP. Słabo wykończona wewnętrzna powierzchnia może stać się podstawą hodowlaną dla cząstek, która może następnie zanieczyścić delikatne procesy półprzewodników. Właśnie dlatego producenci intensywnie inwestują w techniki polerowania w celu osiągnięcia lustrzanych wykończeń, często o wartości chropowatości tak niskich jak Ra <5 µin. Na przykład elektropolera usuwa mikroskopijne niedoskonałości poprzez rozpuszczenie warstwy powierzchniowej metalu, pozostawiając gładką, niereaktywną barierę. Polerowanie mechaniczne, choć tańsze, wymaga skrupulatnej dbałości o szczegóły, aby uniknąć wprowadzania zarysowań lub rowków, które mogą zatrzymać gazy lub cząstki. Oprócz polerowania zabiegi pasywacyjne odgrywają istotną rolę w zwiększaniu odporności na korozję. Pasywacja chemiczna tworzy ochronną warstwę tlenku na stali nierdzewnej, podczas gdy metody elektrochemiczne oferują głębszą penetrację i dłuższe wyniki. Razem zabiegi te zapewniają, że podstawowe części ultra-wysokiej presji presji pozostają nieskazitelne, nawet po latach narażenia na trudne środowiska przemysłowe.

Ale nie zapominajmy o bardziej miękkiej stronie nauki materialnej - dosłownie. W niektórych przypadkach miękkie metale, takie jak miedź, mogą być stosowane do uszczelnień lub uszczelek, aby osiągnąć lepszą zgodność i zmniejszyć ryzyko wycieku. Wprowadza to jednak nowe wyzwania, szczególnie w przypadku gazów, które mogą z czasem obejmować niektóre materiały. Inżynierowie muszą dokładnie ocenić kompatybilność każdego materiału z obsługą określonych gazów, zapewniając, że podczas pracy nie występują niezamierzone reakcje. Jest to złożona zagadka, ale rozwiązanie jej jest niezbędne do utrzymania integralności procesów wytwarzania półprzewodników.

Ostatecznie wybór materiałów i zabiegów powierzchniowych nie polega tylko na specyfikacji spełnienia - chodzi o przekraczanie granic tego, co jest możliwe. W miarę postępu technologii półprzewodnikowej również komponenty, które ją wspierają. Innowacje w metalurgii, takie jak nano-płaszcze lub stopy samopomocy, obiecują dalszą poprawę wydajności systemów UHP. Inwestując w najnowocześniejsze rozwiązania, producenci mogą wywoływać redukcje ciśnienia, które nie tylko spełniają dzisiejsze wymagania, ale także utorują drogę do przełomu jutra.

Niezależnie od tego, czy projektujesz nowy system dostarczania gazu, czy zaktualizujesz istniejący, pamiętaj o tym: podstawa ultra-wysokiej presji na ciśnienie jest czymś więcej niż tylko elementem sprzętu-jest to nieznany bohater produkcji półprzewodników. Przy odpowiednich materiałach i zabiegach staje się fortecą czystości, chroniąc procesy przed zanieczyszczeniem i niepowodzeniem. A w branży, w której doskonałość jest standardem, jest to rola, którą warto świętować.