Wybieranie odpowiedniego materiału kucia dla sukcesu przemysłowego

2025.02.10

2025.02.10

Wiadomości branżowe

Wiadomości branżowe

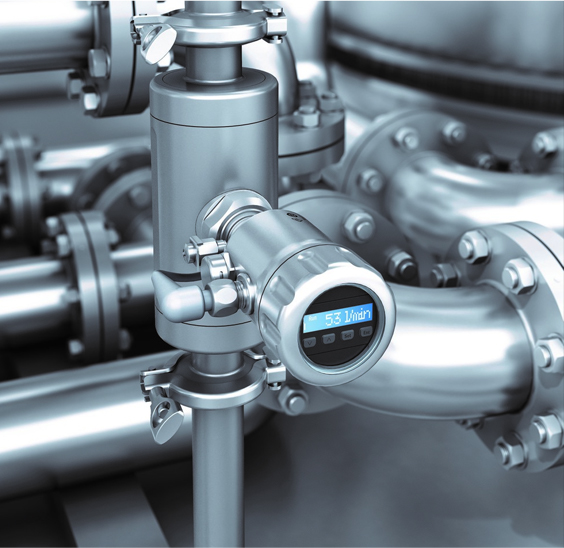

Jeśli chodzi o Odkuwki instrumentów przemysłowych , Materiał, który wybierzesz, odgrywa kluczową rolę w zapewnieniu niezawodności i wydajności komponentu w konkretnej aplikacji. Niezależnie od tego, czy masz do czynienia z systemami pod wysokim ciśnieniem, ciężkimi maszynami lub sprzętem lotniczym, odpowiedni materiał określi nie tylko siłę i trwałość komponentu, ale także jego zdolność do wytrzymania wymagających warunków, przed którymi staną w służbie.

Wybór materiału: klucz do siły i niezawodności

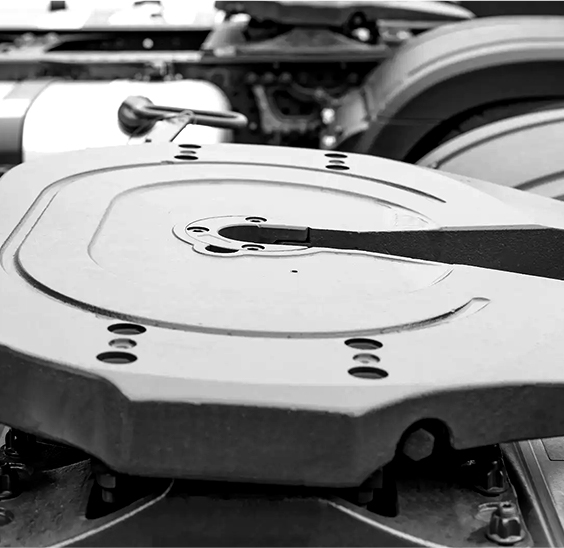

Wybór odpowiedniego materiału dla twoich kutych komponentów zaczyna się od zrozumienia unikalnych wymagań aplikacji. W branżach takich jak motoryzacyjny lub lotniczy, gdzie wysoki stres, odporność na zmęczenie i ekstremalne temperatury są powszechne, wybieranie materiałów takich jak stal węglowa, stal stopowa lub tytan może mieć różnicę. W przypadku komponentów, które muszą znosić wysokie obciążenia lub odporić na korozję, niezbędne mogą być materiały takie jak stal nierdzewna lub stopy specjalne z dodatkowymi pierwiastkami (takimi jak chrom lub nikiel).

Nie chodzi tylko o surową siłę; Integralność materiału odgrywa ogromną rolę w tym, jak dobrze część działa pod presją. Po prawidłowym wykuniu struktura ziarna metalu jest wyrównana w sposób, który zwiększa jego odporność na propagację pęknięć, co oznacza, że dobrze wymyślona część będzie na ogół trwa dłużej pod napięciem w porównaniu z częściami wykonanymi innymi metodami. Jest to jeden z powodów, dla których branże opierają się na precyzji i trwałości-takich jak ropa i gaz, wydobycie i obrona-priorytetują wysokiej jakości materiały kucia.

Hot vs. Cold Futging: Co jest odpowiednie do Twojej aplikacji?

Podejmując decyzję o materiale, ważne jest również, aby rozważyć, czy gorące kucie czy kucie jest najlepszym wyborem dla Twojej aplikacji. Gorące kucie obejmuje kształtowanie metalu w wysokich temperaturach, co pozwala na bardziej złożone kształty i poprawia przepływ materiałów, dzięki czemu idealnie nadaje się do twardszych stopów i większych elementów. Zwiększa również właściwości mechaniczne materiału poprzez poprawę jego struktury ziarna, co może prowadzić do części, które są znacznie silniejsze i bardziej trwałe.

Z drugiej strony kucia zimne jest zwykle używane do materiałów, które muszą zachować dokładność wymiarową i wykończenie powierzchni. Komponenty na zimno mogą mieć lepszą twardość powierzchni i ciasne tolerancje, które są kluczowe w branżach, w których precyzja jest kluczowa, takich jak elektronika lub urządzenia medyczne. Podczas gdy kucie zimne jest bardziej energooszczędne i opłacalne dla niektórych materiałów, zakres stopów i rozmiarów, które może pomieścić, jest bardziej ograniczony w porównaniu z gorącym kuciem.

Zrozumienie tych procesów kucia i poprawy właściwości materialnych jest niezbędne do dokonania najlepszego wyboru. Nie chodzi tylko o wybór materiału; Chodzi o to, jak będzie działać w warunkach konkretnego przypadku użycia i czy jest zgodny z Twoimi potrzebami siły, trwałości i opłacalności.

Jak integralność materialna wpływa na wydajność w środowiskach przemysłowych

Jedną z wyróżniających się korzyści wykutych komponentów jest ich wewnętrzna integralność materiału. Podczas procesu kucia metal przechodzi siły ściskające, które udają wewnętrzną strukturę ziarna. Oznacza to mniej pustki, lepszą jednolitość i bardziej solidny produkt. W środowiskach przemysłowych, w których komponenty są poddawane ciągłym zużyciu, uderzeniu i cyklu termicznym, ta wewnętrzna integralność jest nieoceniona.

Na przykład kute komponent zastosowany w zastosowaniu o wysokiej ogrzewaniu, taki jak ostrza turbinowe lub naczynia ciśnieniowe, będzie działać znacznie lepiej niż część odlewana ze względu na lepszy przepływ ziarna i brak porowatości, które mogą prowadzić do słabych plam. Rezultatem jest produkt, który może poradzić sobie z intensywnym stresem, przeciwstawić się zmęczeniu i z czasem utrzymywać integralność strukturalną.

Wybór odpowiedniego materiału dla twoich kutych komponentów to znacznie więcej niż kwestia wybrania metalu z półki. Obejmuje to uważne rozważenie wymagań Twojego zastosowania, zrozumienie niuansów wydajności materialnej i uznania zalet procesów kucia w optymalizacji nieodłącznych właściwości materiału. Niezależnie od tego, czy potrzebujesz wytrzymałości, odporności na korozję, czy wydajności w wysokiej temperaturze, odpowiedni materiał zapewni, że twoje kute komponenty działają niezawodnie i zrównoważone, zapewniając trwałą wartość dla twoich potrzeb przemysłowych.