Kucie stali nierdzewnej: temperatury, metody i kontrola wad

2025.12.26

2025.12.26

Wiadomości branżowe

Wiadomości branżowe

Dlaczego kucie stali nierdzewnej jest inne

Kucie stali nierdzewnej jest mniej wybaczające niż kucie zwykłej stali węglowej, ponieważ są to gatunki nierdzewne szybko twardnieje , są odporne na odkształcenia i mogą powodować uszkodzenia powierzchni, jeśli temperatura i smarowanie nie są kontrolowane. Gatunki austenityczne (takie jak 304/316) generalnie wymagają wyższych temperatur pracy na gorąco i mocniejszego smarowania; gatunki martenzytyczne (takie jak 410/420) są bardziej wrażliwe na pękanie, jeśli kute są zbyt chłodne; gatunki utwardzane wydzieleniowo (takie jak 17-4PH) wymagają ścisłej kontroli termicznej, aby zachować dalszą reakcję na obróbkę cieplną.

W praktyce udane kucie stali nierdzewnej sprowadza się do: utrzymywania odpowiedniego zakresu temperatur, minimalizacji czasu wygrzewania w celu uniknięcia problemów z zgorzeliną/kruchością, stosowania matryc i smarów dostosowanych do wysokiego tarcia oraz zaplanowania obróbki cieplnej po kuciu, aby uzyskać właściwości bez zniekształceń.

Zalecane okna temperaturowe kucia firmy ze stali nierdzewnej

Najszybszym sposobem ograniczenia pęknięć i nadmiernego nacisku prasy jest kucie w odpowiednim zakresie temperatur i unikanie „zimnych narożników” na późnym etapie suwu. Poniższe zakresy to powszechnie stosowane cele sklepów; specyficzne wytopy i formy produktów mogą wymagać dostosowania w oparciu o dane huty i próby kucia.

| Rodzina ze stali nierdzewnej | Przykładowe oceny | Uruchomienie kuźni (°C) | Wykończenie kute (°C) | Uwagi, które mają znaczenie w praktyce |

|---|---|---|---|---|

| Austenityczny | 304, 316 | 1150–1200 | 900–950 | Wysokie tarcie; silne utwardzanie przez zgniot; podgrzać, a nie „wystudzić”. |

| Ferrytyczny | 430 | 1050–1150 | 850–950 | Generalnie łatwiejszy niż austenityczny; obserwować gruboziarniste ziarno w wysokiej temperaturze. |

| martenzytyczny | 410, 420 | 1050–1150 | 900–950 | Bardziej podatny na pękanie w przypadku spadku temperatury wykończenia; unikać ostrych przejść w matrycach. |

| Utwardzanie wydzieleniowe | 17-4PH | 1050–1150 | 900–980 | Ścisła kontrola wspiera stałą reakcję na starzenie się; czasy namaczania i przesyłania dokumentów. |

Praktyczna zasada kontroli: jeśli powierzchnia części spadnie poniżej zamierzonej temperatury wykończenia, ryzyko zakładek, pęknięć krawędzi i dużych obciążeń szybko wzrasta. Dla wielu warsztatów zajmujących się kuciem stali nierdzewnej, więcej przegrzań przy krótszych pociągnięciach jest bezpieczniejsze niż jedna długa sekwencja, która kończy się zbyt zimno.

Wybór właściwej metody kucia: matryca otwarta vs matryca zamknięta

Wybór metody zmienia koszt, osiągalne tolerancje i ryzyko defektów. Kucie stali nierdzewnej zwykle zapewnia kontrolę przy zamkniętej matrycy, gdy geometria jest złożona, ale otwarta matryca jest często lepsza w przypadku dużych kęsów i prostszych kształtów, gdzie głównym czynnikiem konstrukcyjnym jest kierunek przepływu ziaren.

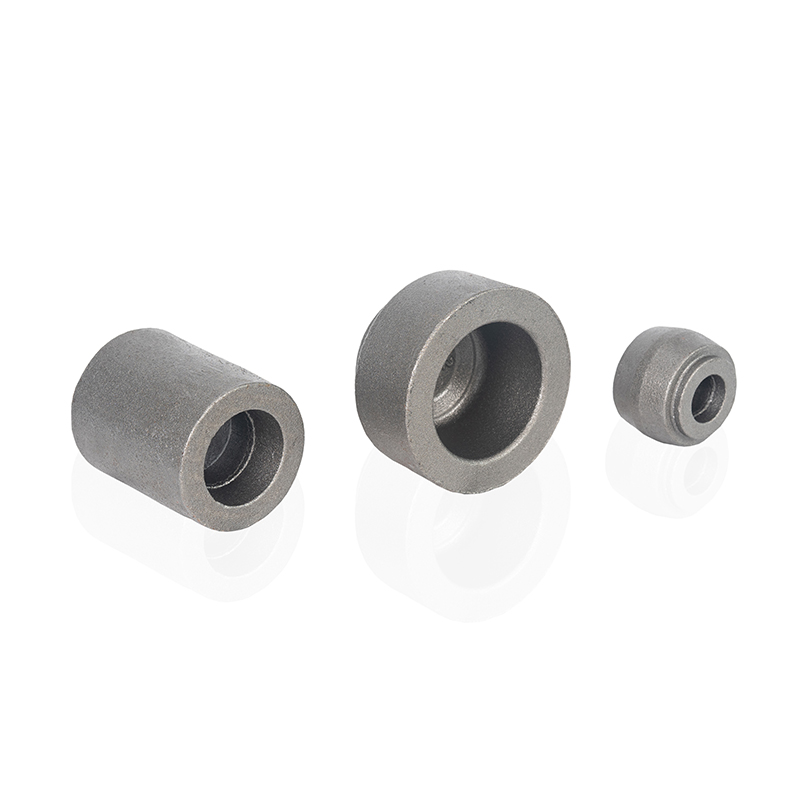

Kucie swobodnie matrycowe: najlepsze, gdy celem jest przepływ ziaren i redukcja

- Stosowany do wałów, pierścieni, bloków i preform, gdzie oczekiwana jest późniejsza obróbka.

- Umożliwia większą skumulowaną redukcję przy mniejszym ryzyku uwięzienia zakładek niż w przypadku skomplikowanych matryc wyciskowych.

- Dźwignia procesu: kontrolowanie wielkości zgryzu i sekwencji rotacji może znacząco poprawić stabilność wewnętrzną.

Kucie matrycowe: najlepsze, gdy liczy się powtarzalność i kształt zbliżony do netto

- Stosowany do kołnierzy, złączek, wsporników i geometrii bliskich siatce o krytycznym znaczeniu dla bezpieczeństwa.

- Wymaga solidnego smarowania, ponieważ może powodować tarcie stali nierdzewnej problemy z wypełnieniem matrycy i rozerwanie powierzchni.

- Promienie matrycy i kąty pochylenia mają nadmierny wpływ; małe promienie, które działają w stali węglowej, mogą sprzyjać zakładkom w stali nierdzewnej.

Projektowanie matryc i smarowanie stali nierdzewnej: co zmniejsza defekty

Ponieważ kucie stali nierdzewnej wiąże się z większymi naprężeniami płynącymi i tarciem, szczegóły matrycy, które wydają się drobne, często decydują o tym, czy otrzymasz czyste powierzchnie, czy też powtarzające się zakładki i fałdy. Dominują dwie dźwignie: szerokie ścieżki przepływu metalu (promienie, przejścia, ciąg) i smary, które wytrzymują ciepło, jednocześnie zmniejszając ścinanie na styku matrycy/części.

Zasady geometrii matrycy, które zazwyczaj się opłacają

- Jeśli to możliwe, zwiększ promień naroża, aby uniknąć ostrych odwróceń przepływu, które powodują powstawanie zakładek.

- Używaj stałych kątów pochylenia, aby wspierać wyrzucanie i ograniczać ciągnięcie powierzchni.

- Zaprojektuj pojemność wypływki i rynny, aby zapobiec „ciśnieniu wstecznemu”, które wciska fałdy w linię podziału.

Praktyki smarowania i przenoszenia

W wielu zastosowaniach stali nierdzewnej smarowanie nie jest opcjonalne; wpływa bezpośrednio na wypełnienie, zużycie matrycy i integralność powierzchni. Sklepy powszechnie używają smarów na bazie grafitu lub specjalistycznych smarów wysokotemperaturowych do kucia na gorąco. Z operacyjnego punktu widzenia kluczem jest spójność: nałóż tę samą ilość, w tym samym zakresie temperatur matrycy, z kontrolowanymi wzorami natryskiwania, ponieważ zmienność staje się zmiennością współczynnika defektów.

Przydatny wskaźnik: jeśli żywotność matrycy gwałtownie spada lub na powierzchniach pojawiają się ślady oporu, tarcie efektywne jest zbyt wysokie. Zmniejszenie tarcia może obniżyć wymagane obciążenia formujące o dwucyfrowe odsetki w trudnych wypełnieniach, poprawiając zarówno trwałość narzędzia, jak i powtarzalność wymiarową.

Kontrolowanie typowych wad w kuciu stali nierdzewnej

Wady kutej stali nierdzewnej często wynikają z jednej z trzech podstawowych przyczyn: temperatury wykraczającej poza zakres, przepływu metalu wymuszonego do odwrócenia się lub zagięcia oraz stanu powierzchni, który tworzy miejsca inicjacji pęknięć. Poniższa tabela łączy typowe defekty z możliwymi do wykonania działaniami kontrolnymi.

| Wada | Jak to wygląda | Typowa przyczyna | Poprawka o dużym wpływie |

|---|---|---|---|

| Zakładki / fałdy | Nakładające się szwy w pobliżu linii podziału | Odwrócenie przepływu, niewystarczająca pojemność błysku, zbyt chłodne wykończenie | Zwiększ promień/przeciąg; dostosuj ziemię flash; podgrzać przed ostatecznym napełnieniem |

| Pękanie krawędzi | Pęknięcia na rogach lub cienkich krawędziach | Nadmierne obciążenie w niskiej temperaturze; ostra geometria | Podnieś temperaturę końcową ; zmiękczać przejścia; zmniejsz redukcję na trafienie |

| Rozdarcie powierzchni | Postrzępiona powierzchnia, ślady przeciągania | Wysokie tarcie; rozkład smaru; umrzeć zbyt chłodno/gorąco | Ulepsz praktykę smarowania; stabilizować temperaturę matrycy; wypolerować krytyczne obszary matrycy |

| Niedopełnienie | Brakujące narożniki/elementy | Niewystarczająca wielkość zapasów; za zimno; niewystarczająca energia prasy | Prawidłowa objętość preformy; skrócić czas transferu; dodaj pośredni etap blokujący |

Praktyczny przykład: jeśli kołnierz ze stali nierdzewnej 316 wykazuje powtarzające się zakładki na linii podziału, sklepy często zauważają poprawę poprzez zwiększenie przepustowości rynny wypływkowej i zapewnienie, że końcowe wrażenie nastąpi powyżej ~900–950°C zamiast wymuszać wypełnienie po ostygnięciu elementu na manipulatorze.

Obciążenia prasowe, planowanie redukcji i utwardzanie

Kucie stali nierdzewnej może wymagać znacznie większych obciążeń formujących niż stal węglowa przy tej samej geometrii ze względu na wyższą wytrzymałość na gorąco i tarcie. Utwardzanie przez zgniot dodaje kolejne ograniczenie: w miarę postępu odkształcenia zwiększa się pozorny opór przepływu, zwłaszcza w gatunkach austenitycznych.

Jak zaplanować redukcje, aby uniknąć przeciągnięć i pęknięć

- Stosuj deformację etapową (obrzeża/bloker/wykończenie), zamiast wymuszać pełne wypełnienie w jednym wybiciu.

- Jeśli część szybko się ochładza, skróć „czas powietrza” pomiędzy nagrzewaniami; Opóźnienia w transferze mogą spowodować utratę marginesu temperatury.

- W przypadku długich sekwencji planuj rozgrzewki; cykle ponownego nagrzewania są często tańsze niż złom, uszkodzenie matrycy lub przeciążenie prasy.

Jako ogólną zasadę dotyczącą stabilności produkcji należy ustawić limity procesu dotyczące minimalnej temperatury wykończenia, maksymalnego czasu transferu i maksymalnych dozwolonych trafień na ciepło. Rejestrowanie ich w postaci prostych wykresów kontrolnych często skuteczniej ogranicza powtarzające się defekty niż samo „wyczucie operatora”.

Ścieżki obróbki cieplnej po kuciu, które zachowują właściwości

Podczas kucia stali nierdzewnej operacje kucia i obróbka cieplna stanowią jeden system. Ta sama część, która dobrze się kuje, może nadal nie spełniać wymagań wydajnościowych, jeśli obróbka cieplna nie jest dostosowana do rodziny gatunków i końcowego zastosowania.

Wspólne, praktyczne ścieżki według rodzin klas

- Austenit (304/316): wyżarzanie rozpuszczające i hartowanie, gdy odporność na korozję i ciągliwość są krytyczne; unikać uczulenia, kontrolując czas w zakresach temperatur sprzyjających wytrącaniu się węglików.

- Martenzytyczny (410/420): utwardzany i odpuszczany w celu uzyskania wytrzymałości i zużycia; zarządzaj intensywnością tłumienia, aby ograniczyć zniekształcenia, a następnie temperuj, aby ustabilizować.

- 17-4PH: traktować roztworem według potrzeb, następnie starzeć do docelowej siły; stała historia termiczna przed kuciem wspiera przewidywalną reakcję na starzenie.

Jeśli stabilność wymiarowa ma znaczenie, należy wcześniej zaplanować osprzęt do obróbki cieplnej i naddatki na obróbkę. Niewielki wzrost zapasów obróbczych może stanowić opłacalne zabezpieczenie przed zniekształceniami, szczególnie w przypadku przejścia od prototypu do produkcji.

Kontrole jakości i dokumentacja poprawiające wydajność

Poprawa wydajności kucia stali nierdzewnej jest zwykle efektem zdyscyplinowanej kontroli, a nie heroicznego rozwiązywania problemów. Nawet prosta dokumentacja może ujawnić prawdziwą przyczynę powtarzających się złomów.

Kontrole o dużej wartości w celu ujednolicenia

- Zarejestrować temperaturę kęsa na wyjściu z pieca i przed ostatecznym napełnieniem; egzekwować minimalny limit temperatury wykończenia.

- Śledź zakresy temperatur matrycy, jeśli rozdarcie powierzchni lub niedopełnienie waha się w zależności od zmiany.

- W stosownych przypadkach należy zastosować badanie NDT (np. penetrant barwnika w przypadku defektów niszczących powierzchnię, badanie UT w celu zapewnienia integralności wewnętrznej) i powiązać wyniki z parametrami ciepła/przesunięcia.

Pragmatycznym KPI dla wielu linii kuźniczych jest wskaźnik złomowania według rodzaju wady. Kiedy zakłady, pęknięcia i niedopełnienia zostaną oddzielone i wyszczególnione w trendach, zmiany w procesie staną się mierzalne, a ulepszenia będą trwałe, a nie epizodyczne.