Wyjaśnienie gatunków stali nierdzewnej: 304 vs 316 vs 430 vs 2205

2025.12.19

2025.12.19

Wiadomości branżowe

Wiadomości branżowe

Co naprawdę mówi gatunek stali nierdzewnej

„Gatunek” stali nierdzewnej to znormalizowana receptura i okno właściwości (chemiczne przetwarzanie mikrostruktury), które przewiduje zachowanie korozyjne, wytrzymałość, odkształcalność, spawalność, magnetyzm i koszt.

Na najprostszym poziomie stale nierdzewne są odporne na rdzę, ponieważ zawierają wystarczającą ilość chromu, aby utworzyć cienką, samonaprawiającą się pasywną warstwę tlenku. W większości norm stal nierdzewną definiuje się jako ≥10,5% chromu przez masę. Więcej chromu ogólnie poprawia odporność na utlenianie; dodatki takie jak molibden i azot poprawiają odporność na wżery chlorkowe; nikiel stabilizuje austenit oraz poprawia wytrzymałość i odkształcalność.

Jednak „stal nierdzewna” nie jest „odporna na plamy”. Chlorki (sól), szczeliny, stojąca woda, wysokie temperatury lub złe wykończenie mogą zniszczyć pasywność i spowodować wżery, korozję szczelinową, plamy po herbacie, pękanie korozyjne naprężeniowe lub korozję międzykrystaliczną. Wybór odpowiedniego gatunku polega na dopasowaniu stopu do warunków ekspozycji i produkcji.

Jak działają nazwy gatunków (AISI, UNS, PL 1.xxxx)

Etykiety gatunków różnią się w zależności od regionu, ale odpowiadają tej samej definicji materiału. Często zobaczysz:

- AISI/ASTM 3-cyfrowy (np. 304, 316, 430): powszechnie używany skrót określający popularne rodziny.

- UNS (np. S30400, S31603): jednoznaczny kod stosowany w różnych standardach; „03” często oznacza niską zawartość węgla (np. 316L = S31603).

- EN (np. 1.4301 dla 304, 1.4404 dla 316L): powszechne w Europie.

Dlaczego „L”, „H” i gatunki ustabilizowane mają znaczenie

Niskoemisyjny („L”) gatunki (304L, 316L) zmniejszają ryzyko uczulenia (tworzenie się węglika chromu na granicach ziaren) po spawaniu lub działaniu wysokiej temperatury, co pomaga zapobiegać korozji międzykrystalicznej w wielu środowiskach pracy.

Wysokoemisyjny („H”) gatunki (np. 304H) zapewniają lepszą wytrzymałość w wysokiej temperaturze (pełzanie), ale mogą zwiększać ryzyko uczulenia, jeśli nie są zarządzane.

Stabilizowany gatunki (321 z Ti, 347 z Nb) są zaprojektowane tak, aby były odporne na uczulenie podczas pracy w podwyższonej temperaturze lub spawania, gdzie sama chemia „L” może być niewystarczająca.

Rodziny stali nierdzewnej, spośród których będziesz wybierać

Większość decyzji dotyczących wyboru stali nierdzewnej to tak naprawdę decyzje dotyczące mikrostruktury. Każda rodzina ma różne kompromisy:

Austenityczny (seria 300: 304, 316)

- Doskonała odkształcalność i wytrzymałość (nawet w niskiej temperaturze).

- Generalnie niemagnetyczny w stanie wyżarzonym (może stać się lekko magnetyczny po obróbce na zimno).

- Podatny na korozję wżerową/szczelinową chlorkową i pękanie korozyjne naprężeniowe chlorków w gorących, słonych warunkach.

Ferrytyczny (seria 400, np. 430)

- Magnetyczne, zazwyczaj tańsze (mała ilość niklu/bez niklu).

- Dobra odporność na korozję atmosferyczną i utlenianie; ograniczona odporność na chlorki w porównaniu do 316 i wielu gatunków duplex.

- Często mniej podatny na formowanie niż 304; spawalność może być bardziej restrykcyjna w przypadku grubych przekrojów.

Martenzytyczny (410, 420)

- Możliwość obróbki cieplnej w celu uzyskania wyższej twardości i odporności na zużycie.

- Magnetyczny; zazwyczaj niższa odporność na korozję niż 304/316.

- Stosowany do sztućców, wałów, części zaworów i elementów ulegających zużyciu, gdy twardość ma znaczenie.

Dupleks (2205 i nowsze)

- Mieszana struktura ferrytu austenitu: wysoka wytrzymałość i poprawiona odporność na chlorki.

- Często około 2x granica plastyczności 304/316 w typowych warunkach, umożliwiając uzyskanie cieńszych przekrojów.

- Spawanie wymaga bardziej rygorystycznego dopływu ciepła i kontroli wypełniacza, aby zachować równowagę fazową i odporność na korozję.

Utwardzanie wydzieleniowe (17-4PH)

- Wysoka wytrzymałość dzięki starzeniowej obróbce cieplnej; powszechne w komponentach lotniczych i przemysłowych.

- Odporność na korozję często mieści się w przedziale od 304 do 316, w zależności od warunków i środowiska.

304 vs 316 nie jest prawdziwym pytaniem: skup się na chlorkach i szczelinach

Praktyczne podejście do selekcji stali nierdzewnej rozpoczyna się od najczęstszych czynników powodujących awarie: narażenia na chlorki, szczelin/stagnacji, temperatury i stanu powierzchni. „Właściwy” gatunek może się zmienić, jeśli występują ciasne szczeliny, osady biologiczne, sporadyczne zwilżanie lub szorstkie wykończenie.

Użyj PREN, aby porównać odporność na wżery (szybka, nie idealna)

Powszechną miarą przesiewową jest liczba równoważna odporności na wżery (PREN):

PREN ≈ %Cr 3,3×%Mo 16×%N

Typowe wartości PREN na boisku (dokładna wartość zależy od konkretnego zakresu standardowego i chemii cieplnej):

| Stopień (wspólny) | Kluczowe dodatki podnoszące PREN | Typowy PREN (w przybliżeniu) | Praktyczne implikacje |

|---|---|---|---|

| 304 / 304L | Cr, mało/brak Mo, bardzo niskie N | 18–20 | Dobry w pomieszczeniu; może zagłębiać się w warunkach słonych/szczelinowych |

| 316 / 316L | ~2–3% mc | 24–26 | Lepszy do rozbryzgów morskich, soli odladzających i łagodnych chemikaliów |

| 2205 dupleks | ~3% Mo ~0,15% N (typ.) | 34–36 | Mocna opcja na ciepłe chlorki i agresywne szczeliny |

| Superdupleks (np. 2507) | Wyższy Cr/Mo/N | 40 | Do zastosowań o bardzo wysokiej zawartości chlorków (woda morska, gorąca solanka) |

PREN jest narzędziem porównawczym, a nie gwarancją. Rzeczywista wydajność zależy w dużym stopniu od temperatury, dostępności tlenu, szczelin, osadów, jakości spoin i wykończenia powierzchni. Jednak dla wielu kupujących najważniejszym wnioskiem jest: 316 to znaczący krok w górę w stosunku do 304 w chlorkach, a 2205 to znowu skokowa zmiana .

Szybki przykład sprawdzenia rzeczywistości

Jeśli określasz elementy złączne, poręcze lub wsporniki w pobliżu wybrzeża lub wokół basenów, na powierzchni 304 często pojawiają się plamy lub wżery w miejscach, gdzie osadza się i pozostaje wilgotna sól. Przejście na 316 zwykle poprawia trwałość wyglądu, ponieważ molibden zwiększa odporność na miejscowe ataki. Jeśli część ma ciasne szczeliny (połączenia zakładkowe, uszczelki, nasady gwintu) lub widać w niej ciepłe chlorki, duplex 2205 może być solidniejszym wyborem pomimo wyższych kosztów materiałów.

Wspólne oceny wyjaśnione praktycznymi zasadami „wybierz, kiedy…”

| Ocena | Rodzina | Typowa wskazówka stopowa (w przybliżeniu) | Użyj go, gdy… | Unikaj tego, gdy… |

|---|---|---|---|---|

| 304 / 304L | Austenityczny | ~18–20% Cr, ~8–10,5% Ni | Wewnątrz, sprzęt spożywczy, ogólna produkcja, niskie narażenie na chlorki | Sól przybrzeżna/basenowa/odladzająca z osadami i szczelinami |

| 316 / 316L | Austenityczny | ~2–3% mc dodany do bazy typu 304 | Rozpryski morskie, chlorki, łagodne narażenie chemiczne, lepsza tolerancja na szczeliny | Gorące chlorki poddawane dużym obciążeniom (ryzyko powstania chlorków SCC) |

| 430 | Ferrytyczny | ~16–18% Cr, niska/brak Ni | Panele urządzeń, architektura wnętrz, zastosowania wrażliwe na koszty | Ciężkie formowanie, agresywne chlorki, spawanie grubościenne bez kontroli |

| 410 | martenzytyczny | ~11,5–13,5% Cr, wyższe C niż 304/316 | Umiarkowana korozja, wymagana wyższa twardość (wały, zawory) | Wysokie wymagania dotyczące korozji lub kosmetyczne „zawsze jasne” oczekiwania |

| 2205 | Dwupoziomowy | ~22% Cr, ~3% Mo, ~5% Ni, dodano N | Ciepłe chlorki , wysokie zapotrzebowanie na wytrzymałość, ryzyko wżerów/szczelin chlorkowych | Jeśli producent nie może kontrolować dopływu ciepła i procedur spawania |

| 17-4PH | PH | Cr-Ni z Cu Nb (starzony pod kątem wytrzymałości) | Części o wysokiej wytrzymałości, w których 304/316 są zbyt miękkie | Jeśli wymagana jest maksymalna odporność na wżery chlorkowe (rozważ duplex/superaustenityczny) |

Jeśli pamiętasz tylko jedną zasadę: chlorki ogrzewają szczeliny to miejsca, w których „standardowa stal nierdzewna” zawodzi jako pierwsza. Dlatego wiele ulepszeń w świecie rzeczywistym zmienia się na 304 → 316L → 2205 (lub więcej), gdy wzrasta intensywność soli.

Różnice właściwości mechanicznych, które zmieniają projekty

Gatunki różnią się nie tylko odpornością na korozję. Wytrzymałość i sztywność wpływają na grubość, wagę i zniekształcenia. Typowe przykłady granicy plastyczności w temperaturze pokojowej (rząd wielkości; forma produktu i znaczenie stanu):

- 304/316 wyżarzane: ok 200–250 MPa wydajność (wiele specyfikacji podaje wartości minimalne w pobliżu 205–215 MPa).

- 2205 duplex: powszechnie w okolicy 450 MPa minimalna wydajność, umożliwiając uzyskanie cieńszych przekrojów przy tym samym obciążeniu.

- 17-4PH (w wieku): może przekroczyć 900–1100 MPa wydajność w zależności od warunków obróbki cieplnej.

Praktyczne implikacje: jeśli projektujesz wspornik, ramę lub część przenoszącą ciśnienie, dupleks może zmniejszyć grubość, czas spawania i ugięcie. Może to zrekompensować wyższy koszt stopu na funt – pod warunkiem, że potrafisz go prawidłowo wytworzyć.

Magnetyzm i niespodzianki związane z pracą na zimno

Gatunki ferrytyczne i martenzytyczne są magnetyczne. Gatunki austenityczne są zazwyczaj niemagnetyczne w postaci wyżarzonej, ale obróbka na zimno (zginanie, walcowanie, formowanie) może indukować częściowy magnetyzm. Jeśli magnetyzm jest rygorystycznym wymogiem (np. interakcja czujnika), określ akceptowalną odpowiedź magnetyczną, zamiast zakładać, że „304 jest niemagnetyczny”.

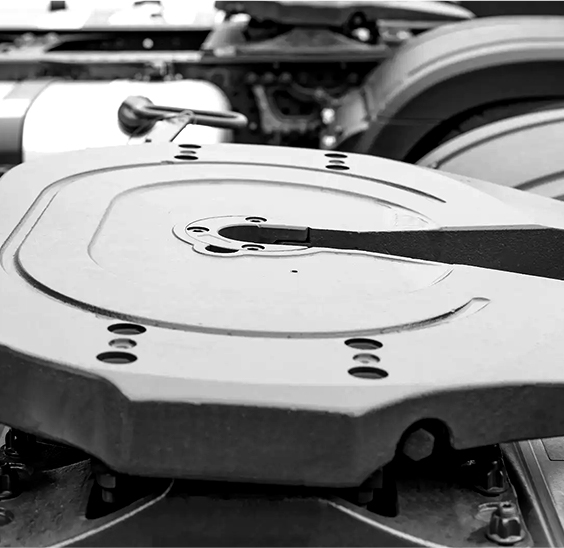

Spawanie i produkcja: tam, gdzie dobre gatunki zawodzą w praktyce

Wiele problemów z korozją stali nierdzewnej ma swoje źródło w procesie produkcji, a nie w gatunku podstawowym. Ten sam gatunek może działać bardzo różnie w zależności od procedury spawania, usuwania zabarwienia termicznego, wykończenia powierzchni i konstrukcji szczeliny.

Użyj tych kontroli produkcji jako listy kontrolnej

- Wybierz klasy „L”. do wyrobów spawanych, chyba że masz powód, aby tego nie robić (pomaga zmniejszyć ryzyko uczulenia).

- Usuń odcień termiczny (trawienie/pasywacja) w zastosowaniach krytycznych pod względem korozji; Odcień cieplny może być słabym punktem na wżery.

- Unikaj zanieczyszczenia żelazem z narzędzi ze stali węglowej; wolne żelazo może rdzewieć i plamić powierzchnie ze stali nierdzewnej.

- Zaprojektuj szczeliny (ciągłe spoiny, uszczelnione złącza, ścieżki drenażowe), w których mogą osadzać się chlorki lub środki czyszczące.

- W przypadku dupleksu (2205) należy kontrolować dopływ ciepła i temperaturę międzyściegową; słaba kontrola może zmniejszyć odporność na korozję i wytrzymałość.

Prosty przykład: dlaczego wykończenie ma znaczenie

Szorstka, porysowana powierzchnia zatrzymuje osady soli i sprzyja miejscowemu atakowi. Jeżeli wygląd i właściwości zmywania mają znaczenie, określ sposób wykończenia i czyszczenia, a nie tylko stopień. W wielu przypadkach architektonicznych modernizacja wykończenia (i wyeliminowanie szczelin) może zapewnić lepsze rezultaty niż skok wzniesienia wykonany bez zmian projektowych.

Ekspozycja na ciepło i chemikalia: wybierz odpowiednie gatunki „specjalistyczne”.

Jeśli głównym narażeniem jest wysoka temperatura (utlenianie, osadzanie się kamienia, ryzyko uczulenia) lub specyficzna substancja chemiczna (kwasy, chlorowane środki czyszczące), typowe ramy 304/316 mogą być błędne.

Kiedy głównym czynnikiem wpływającym na temperaturę jest ciepło

- W przypadku utrzymujących się podwyższonych temperatur podczas spawania należy rozważyć gatunki stabilizowane, takie jak 321/347 (odporność na uczulenia w trakcie eksploatacji).

- W przypadku odporności na utlenianie w bardzo wysokich temperaturach, gatunki o wysokiej zawartości Cr/Ni, takie jak 310 są często używane.

- Unikaj zakładania, że 316 jest „zawsze lepszy niż 304” w temperaturze; wybór zależy od czynników utleniających, wytrzymałościowych i uczulających.

Gdy głównym czynnikiem napędzającym są chemikalia

Zgodność chemiczna jest zbyt obszerna, aby pomieścić ją w jednej tabeli, ale można zastosować bezpieczny przepływ pracy: zdefiniować stężenie, temperaturę, napowietrzenie i zanieczyszczenia; następnie sprawdź dane dotyczące odporności chemicznej i określ gatunki potwierdzone testami. Z praktyki wynika, że środki czyszczące i wybielacze zawierające chlorki są częstymi zabójcami stali w branży gastronomicznej i konserwacji budynków; w takich przypadkach kontrola procesu i płukanie może mieć znaczenie tak samo jak stop.

Praktyczna matryca wyboru ocen (środowisko → krótka lista)

Użyj tego jako punktu wyjścia do zbudowania specyfikacji. Zawsze sprawdzaj dokładny poziom chloru, temperaturę, środki czyszczące i głębokość szczeliny.

| Środowisko | Typowy tryb awarii | Typowa krótka lista | Notatka projektowa/produkcyjna |

|---|---|---|---|

| Wewnątrz sucho, niskie zanieczyszczenie | Plamy kosmetyczne od odcisków palców/środków czyszczących | 304, 430 | Wybór wykończenia często decyduje o wydajności |

| Miejski na zewnątrz, myty deszczem | Korozja atmosferyczna, plamy z herbaty | 304 (łagodny), 316 (bardziej wytrzymały) | Unikaj szczelin; określ gładkie wykończenie |

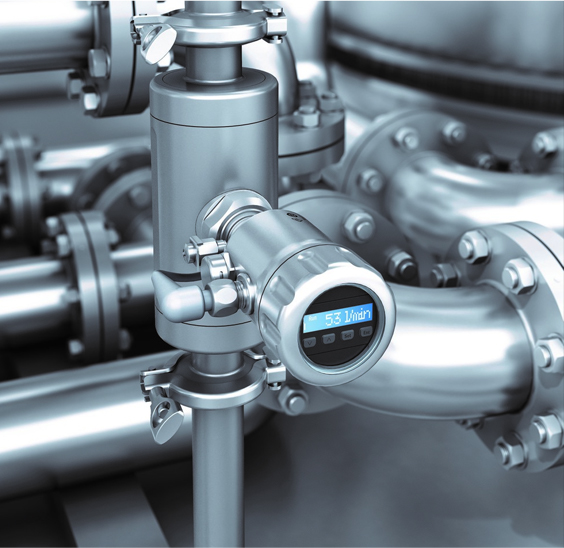

| Sole przybrzeżne / odladzające / baseny | Korozja wżerowa i szczelinowa spowodowana chlorkami | 316L , 2205 do trudniejszych zastosowań | Uszczelnij złącza, usuń przebarwienia termiczne, zminimalizuj osady |

| Ciepłe chlorki, stojące/podatne na pęknięcia | Zlokalizowany atak; ryzyko chlorkowego SCC | 2205 , super duplex, super austenityczny | Kontroluj procedurę spawania; rozważ strategię odprężenia |

| Elementy mechaniczne o wysokiej wytrzymałości | Granice plastyczności/ugięcia; nosić | 17-4PH, 410/420 (zużycie), 2205 (korozja wytrzymałościowa) | Określ warunki i właściwości obróbki cieplnej |

Zasada decyzyjna: jeśli nie można usunąć szczelin lub obecności osadów i chlorków, podnieś ocenę i ulepsz szczegóły — wykonanie tylko jednego skutkuje niepowodzeniem wielu projektów.

Kontrole zamówień: unikaj „równoważnych” zamienników, które przynoszą odwrotny skutek

Zastąpienia mają miejsce, ponieważ stal nierdzewna jest często kupowana wyłącznie w formie stenograficznej. Aby kontrolować ryzyko, uwzględnij następujące kontrole w specyfikacji lub uwagach do zamówienia:

- Podaj pełne oznaczenie (np. 316L / UNS S31603 / EN 1.4404), aby zmniejszyć niejednoznaczność.

- Zdefiniuj formę i stan produktu (arkusz, płyta, pręt, rura; wyżarzany, obrabiany na zimno, starzony), ponieważ właściwości znacznie się różnią.

- Określ wymagania dotyczące wykończenia powierzchni, jeśli wygląd korozji ma znaczenie (chropowatość i metoda wykończenia wpływają na zatrzymywanie osadów).

- W przypadku konstrukcji spawanych należy określić gatunek L lub gatunek stabilizowany, oczekiwania dotyczące czyszczenia po spawaniu oraz kryteria akceptacji zabarwienia cieplnego.

- Jeśli obsługa chlorków ma kluczowe znaczenie, rozważ wymaganie minimalnych kontroli chemicznych związanych z PREN (lub zatwierdzoną listą gatunków) zamiast „304 lub równoważnego”.

Częstym, kosztownym błędem jest akceptowanie „odpowiednika” z niższego stopu w przypadku kosmetycznych części zewnętrznych. Początkowe oszczędności często znikają, gdy plamienie prowadzi do czyszczenia, przeróbek lub wymiany.

Szybki wniosek: najprostszy sposób na pewny wybór

Aby „wyjaśnienie gatunków stali nierdzewnej” stało się pewnym wyborem, wykonaj następujące czynności w następującej kolejności:

- Zdefiniuj narażenie: chlorki (sól), temperatura, cykle mokre/suche i to, czy osadzą się osady.

- Zidentyfikuj szczeliny: gwinty, połączenia zakładkowe, uszczelki, strefy pod osadami, zastoje w kieszeniach.

- Wybierz poziom korozji: 304 (łagodny) → 316L (umiarkowane chlorki) → 2205 (ciepłe/chlorki szczelinowe) → wyższe stopy do wody morskiej/gorącej solanki.

- Kontrola produkcji zamków: klasa L dla konstrukcji spawanych, usuwanie przebarwień cieplnych, unikanie zanieczyszczenia żelazem, określenie wykończenia.

- Jeśli wytrzymałość wpływa na grubość, rozważ gatunki duplex lub PH, ale określ stan i zweryfikuj potrzeby antykorozyjne.

Konkluzja: Wybór gatunku stali nierdzewnej nie polega na wyborze „najlepszego” stopu – chodzi o wybór stopu, który odpowiada intensywności chlorków, ryzyku pękania, temperaturze i jakości wykonania.