Odlewanie a kucie: jak wybrać części maszyn inżynieryjnych

2026.01.02

2026.01.02

Wiadomości branżowe

Wiadomości branżowe

Odlewanie a kucie: jakie zmiany w metalu (i dlaczego ma to znaczenie)

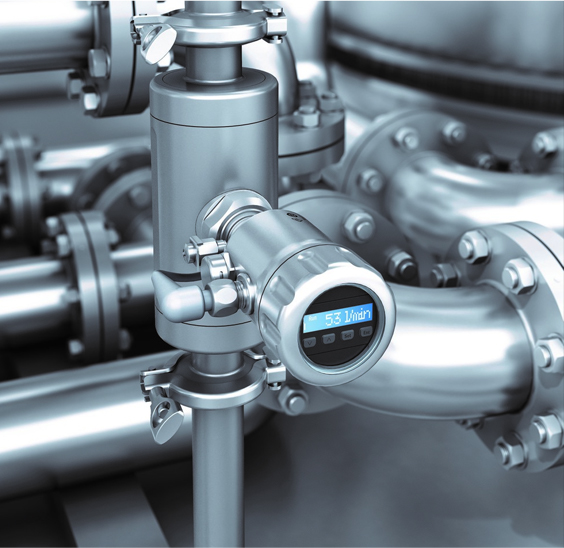

Kiedy klienci pytają „odlewanie czy kucie”, zazwyczaj starają się ograniczyć awarie na miejscu i całkowity koszt bez nadmiernego określania części. Obydwa procesy umożliwiają wytwarzanie niezawodnych komponentów, ale tworzą bardzo różne profile ryzyka w przypadku ciężkich maszyn inżynieryjnych, w których obciążenia są cykliczne, powstają na skutek uderzeń i często są zanieczyszczone pyłem, szlamem lub korozją.

Mówiąc najprościej, odlewanie tworzy część poprzez wlewanie stopionego metalu do formy i pozostawienie jej do zestalenia, podczas gdy kucie tworzy część poprzez plastyczne odkształcenie podgrzanego metalu pod wpływem siły ściskającej (młot lub prasa), często w matrycach. Ta różnica „w jaki sposób powstaje” silnie wpływa na wewnętrzną solidność i spójność.

Praktyczne implikacje, których możesz się spodziewać na produkcji

- Odlewy mogą skutecznie osiągać złożoną geometrię (żebra, kieszenie, wnęki wewnętrzne), ale są bardziej wrażliwe na defekty związane z krzepnięciem, takie jak skurcz i porowatość gazowa.

- Odkuwki zazwyczaj zapewniają większą gęstość i mocniejszą strukturę kierunkową (często opisywaną jako ulepszony „przepływ ziaren”), co ogólnie poprawia odporność na zmęczenie i uderzenia nośnych części maszyn.

- Obie metody prawie zawsze wymagają dalszych etapów – obróbki skrawaniem, obróbki cieplnej i wykończenia powierzchni – aby spełnić wąskie tolerancje i docelowe okresy użytkowania.

Właściwy wybór nie polega więc na tym, „co jest lepsze”, a raczej na dostosowaniu możliwości procesu do dominującego rodzaju awarii: pękania zmęczeniowego, pękania udarowego, zużycia, odkształcenia, wycieku lub korozji.

Wydajność pod rzeczywistym obciążeniem: zmęczenie, uderzenia i zużycie

Elementy maszyn inżynieryjnych często podlegają łącznym obciążeniom: drganiom uderzeniowym przy zginaniu momentu obrotowego. W tym środowisku „przeciętna wytrzymałość” ma mniejsze znaczenie niż konsystencja i tolerancja na uszkodzenia. To tutaj decyzje dotyczące odlewania i kucia najbardziej bezpośrednio wpływają na czas sprawności.

Zmęczenie: najczęstsza przyczyna długotrwałych awarii

Pęknięcia zmęczeniowe zwykle inicjują się w koncentratorach naprężeń (zaokrąglenia, rowki wpustowe, otwory) i w miejscu mikrodefektów. Ponieważ odlewy mogą zawierać porowatość skurczową lub wtrącenia, jeśli kontrola procesu nie jest doskonała, trwałość zmęczeniowa może wykazywać większy rozrzut. Kucie natomiast zwykle zapewnia bardziej jednolitą strukturę wewnętrzną, redukując „niewiadome”, gdy element jest wielokrotnie obciążany.

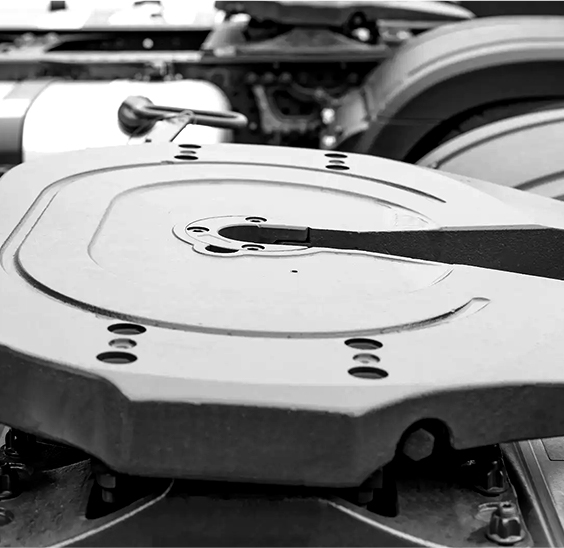

Na przykład: kucie tarczy sterującej skrzyni biegów to część, w której stabilna praca zależy od dokładności wymiarowej i odporności na cykliczne obciążenia hydrauliczne i mechaniczne. W zastosowaniach takich jak koparki kosztem awarii spowodowanej zmęczeniem nie jest cena części – to przestój maszyny, uszkodzenia wtórne i logistyka.

Obciążenie udarowe i udarowe: gdy wytrzymałość staje się bramą selekcyjną

Podwozie, elementy trakcyjne, zaczepy i elementy napędowe są często narażone na nagłe obciążenia udarowe (uderzenia kamieni, skoki momentu obrotowego podczas uruchamiania/zatrzymywania, nietypowe zachowanie operatora). W takich przypadkach bezpieczniejszą strategią jest nadanie priorytetu wytrzymałości i tolerancji na defekty. Kiedy skutki kruchego pękania są poważne, kucie jest zazwyczaj punktem wyjścia obarczonym niższym ryzykiem ponieważ odkształcenie ściskające i obróbkę cieplną po kuciu można zaprojektować tak, aby spełniały rygorystyczne wymagania w zakresie wytrzymałości.

Trwałość zużycia i powierzchni: gdzie dominuje obróbka cieplna i wykończenie

Odporność na zużycie rzadko jest rozwiązywana wyłącznie poprzez wybór procesu. Osiąga się to poprzez połączenie doboru stopu, obróbki cieplnej (hartowanie/odpuszczanie, nawęglanie, w stosownych przypadkach) i wykończenia powierzchni (śrutowanie, szlifowanie, powlekanie ochronne lub pasywacja stali nierdzewnej). Odkuwki często dobrze integrują się z tymi etapami, ponieważ materiał podstawowy jest gęsty i reaguje w przewidywalny sposób podczas obróbki cieplnej i obróbki skrawaniem.

Geometria i funkcja: kiedy odlewanie może być lepszym wyborem inżynierskim

Odlew nie jest „gorszy” – jest zoptymalizowany pod kątem różnych priorytetów projektowych. Jeśli Twoja część wymaga skomplikowanych cech wewnętrznych, dużych wnęk lub cienkościennych sekcji, których kucie jest niepraktyczne, odlew może zapewnić najlepszą produktywność i najlepszą cenę.

Cechy konstrukcyjne sprzyjające odlewaniu

- Kanały wewnętrzne lub złożone puste przestrzenie, które wymagałyby obszernej obróbki z pełnego półfabrykatu.

- Wysoce zintegrowane kształty mające na celu ograniczenie czynności montażowych (wiele funkcji w jednej bryle).

- Bardzo duże komponenty, dla których wydajność sprzętu do kucia jest ograniczeniem, a wymagania dotyczące obciążenia są umiarkowane.

Praktycznym podejściem stosowanym przez wielu producentów OEM jest „projektowanie pod kątem ryzyka”: odlewanie tam, gdzie dominuje geometria, a obciążenia są umiarkowane; kuźnia, w której dominują obciążenia i zmęczenie, a geometria jest prosta. Jeśli komponent znajduje się w układzie napędowym, podwoziu lub ścieżce momentu obrotowego, wybór procesu często przesuwa się w stronę kucia, nawet jeśli odlew wydaje się tańszy w stosunku do ceny jednostkowej.

Wady i kontrola: co kupujący powinni kontrolować w zapytaniu ofertowym

Najkosztowniejsze problemy z jakością to te, które określa się dopiero po awarii. Niezależnie od tego, czy wybierzesz odlewanie, czy kucie, zapytanie ofertowe powinno przekształcić „oczekiwania jakościowe” w mierzalne kontrole: metodę kontroli, poziom akceptacji i identyfikowalność.

Typowe ryzyko defektów, które należy zaplanować

| Temat | Rzucanie ostrości | Kucie skupienia |

|---|---|---|

| Wewnętrzna solidność | Kontroluj porowatość i skurcz; w razie potrzeby potwierdzić za pomocą radiografii/UT | Kontroluj okrążenia, fałdy i wewnętrzne wybuchy; zatwierdzić z UT dla części krytycznych dla bezpieczeństwa |

| Integralność powierzchni | Zarządzaj wtrąceniami powierzchniowymi i piaskiem/kamieniem; planowanie naddatków na obróbkę jest ważne | Zarządzaj skalą i dekarbem; śrutowanie/szlifowanie może ustabilizować stan powierzchni |

| Stabilność wymiarowa | Kontroluj zniekształcenia krzepnięcia; spodziewaj się obróbki końcowej w celu uzyskania ciasnych pasowań | Kontroluj odkształcenia po obróbce cieplnej; zdefiniuj strategię odniesienia dla obróbki |

| Właściwości mechaniczne | Rozrzut właściwości może być większy, jeśli defekty są różne; określ kupony/lokalizacje testowe | Właściwości są zazwyczaj bardziej powtarzalne; określić okno obróbki cieplnej i twardości |

Z punktu widzenia kupującego najskuteczniejszą dźwignią jakości jest wymaganie planu kontroli dostosowanego do rodzaju awarii: UT w przypadku nieciągłości wewnętrznych, w przypadku których zmęczenie ma krytyczne znaczenie, penetrant cząstek magnetycznych lub barwnika pod kątem ryzyka pękania powierzchni, a także weryfikacja twardości i mikrostruktury po obróbce cieplnej.

Koszt i czas realizacji: porównanie rzeczywistej ścieżki produkcyjnej

Porównania cen jednostkowych mogą wprowadzać w błąd, ponieważ często ignorują operacje wtórne i ryzyko jakościowe. Lepszym porównaniem jest pełna ścieżka produkcyjna: obróbka surowców formowanie obróbka cieplna obróbka skrawaniem ryzyko złomu.

Skąd zazwyczaj biorą się koszty

- Oprzyrządowanie: formy odlewnicze i matryce do kucia to prawdziwa inwestycja; Matryce do kucia często zwracają się szybciej, gdy wielkości są stabilne, a wymagania jakościowe są wysokie.

- Obróbka: odlewy mogą ograniczyć obróbkę, jeśli geometria jest bliska netto, ale obróbka może wzrosnąć, jeśli potrzebny będzie dodatkowy naddatek do „oczyszczenia” powierzchni lub usunięcia defektów.

- Złom i ponowna obróbka: niewielki wzrost ilości złomu spowodowanego defektami może spowodować utratę wszelkich nominalnych oszczędności, zwłaszcza w przypadku obróbki o dużej wartości.

Jeśli pozyskujesz części na ścieżce obciążenia (nośniki przekładni, elementy trakcyjne, interfejsy układu napędowego), często bardziej ekonomiczne jest rozpoczęcie od kucia, ponieważ zmniejsza się prawdopodobieństwo awarii spowodowanych defektami po obróbce mechanicznej i obróbce cieplnej. Jest to jeden z powodów, dla których wielu producentów OEM stiaryzuje kute półfabrykaty do systemów o znaczeniu krytycznym, a następnie obrabia je do ostatecznej tolerancji.

Jeśli oceniasz dostawców kutych półfabrykatów lub gotowych części, przydatne jest dokonanie przeglądu ich łańcucha procesów w jednym miejscu (kontrola obróbki cieplnej kucia). Dla przypomnienia, nasz odkuwki maszyn inżynieryjnych Program został zaprojektowany w oparciu o tę zintegrowaną ścieżkę, tak aby docelowe wymiary i właściwości mechaniczne były opracowywane razem, a nie w oddzielnych etapach podwykonawstwa.

Praktyczna lista kontrolna wyboru odlewania a kucia

Skorzystaj z poniższej listy kontrolnej, aby podjąć decyzję w sposób sprzyjający zarówno inżynierii, jak i zaopatrzeniu. Został zaprojektowany, aby zapobiec dwóm typowym błędom: wybieraniu odlewu dla części o krytycznym znaczeniu pod względem zmęczeniowym lub wyborze kucia, gdy prawdziwym czynnikiem wpływającym na geometrię jest, a obciążenia są umiarkowane.

- Jakie obciążenie jest dominujące: zmęczenie cykliczne, uderzenie jednorazowe czy obciążenie statyczne?

- Jakie są konsekwencje awarii: uciążliwy wyciek, przestój lub zagrożenie krytyczne dla bezpieczeństwa?

- Czy część wymaga wewnętrznych wnęk/złożonej geometrii, której nie można ekonomicznie obrobić z odkuwki?

- Czy chcesz określić i zapłacić za badania NDT w celu kontroli ryzyka defektów (UT/RT/PT/MT)?

- Czy część zostanie poddana obróbce cieplnej i czy masz określoną twardość lub okno mikrostruktury?

- Jakiego profilu wolumenu się spodziewasz (pilota, rampa, stan ustalony) i jak wrażliwy jest program na amortyzację narzędzi?

Ogólna zasada: jeśli element znajduje się na ścieżce momentu obrotowego lub w podwoziu i podlega powtarzającym się cyklom obciążenia, kucie jest zwykle solidniejszym punktem odniesienia; jeśli dominuje złożoność geometrii, a obciążenia są umiarkowane, bardziej efektywnym punktem odniesienia może być odlewanie.

Stosowanie decyzji do typowych części maszyn inżynieryjnych

Poniżej znajdują się przykłady pokazujące, w jaki sposób często dokonuje się wyboru odlewu lub kucia w przypadku części przypominających te, które pozyskuje wielu producentów OEM z branży budowlanej i do robót ziemnych. Nie chodzi o to, żeby narzucić jedną odpowiedź, ale żeby pokazać, jak tryb awarii i geometria wpływają na decyzję.

| Przykład części | Typowy kierunek decyzji | Dlaczego |

|---|---|---|

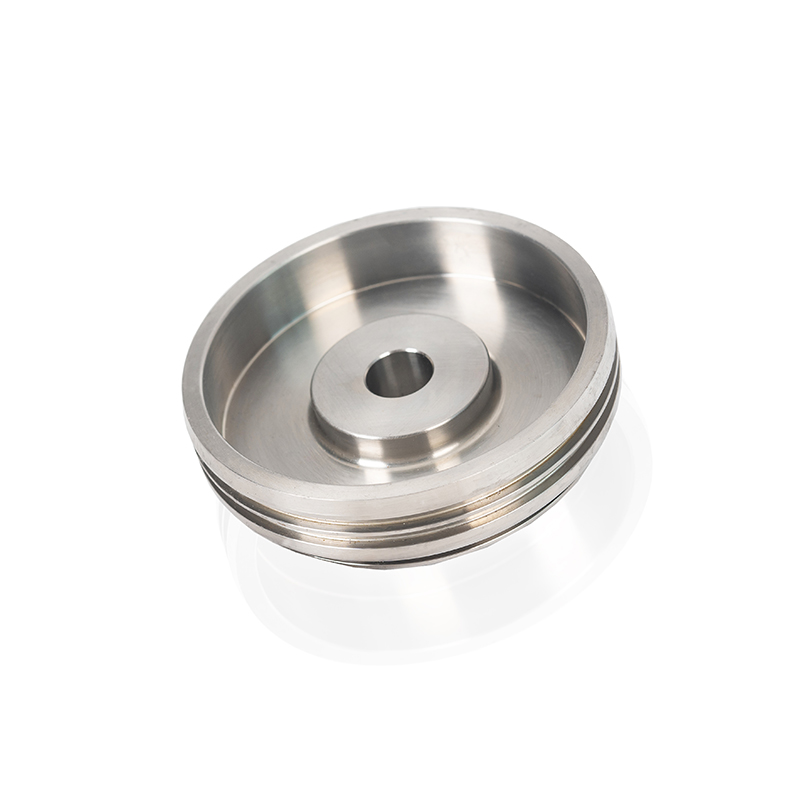

| Bagażnik przekładni / piasta przenosząca moment obrotowy | Kucie preferowane | Wysokie obciążenia cykliczne; niska tolerancja na wady wewnętrzne; wymaga stabilnej reakcji na obróbkę cieplną |

| Interfejs tarczy sterującej / napędu hydraulicznego | Kucie preferowane | Precyzja zmęczeniowa; kontrola zniekształceń poprzez zintegrowany plan obróbki cieplnej |

| Złożona zabudowa z przejściami wewnętrznymi | Casting preferowany | Oparta na geometrii; drogie w obróbce z materiału stałego; odlewanie może ograniczyć liczbę operacji |

| Płytka ścieralna/element przypominający skrobak | Zależy od strategii noszenia | Jeśli zmęczenie udarowe jest wysokie, pomocna jest obróbka cieplna kucia; jeśli geometria jest prosta, może dominować koszt |

Jako konkretny punkt odniesienia powszechnie przyjmujemy kute części maszyn inżynieryjnych o wadze jednocyfrowej w kilogramach, gdzie odporność na zmęczenie i udarność uzasadnia wartość bazową kucia — na przykład komponenty takie jak zgarniacz przenośnika zasypowego układarki przy 5,5–7 kg lub tarcza krzywkowa skrzyni biegów koparki przy 3–5 kg , gdzie wybór materiałów i dalsze przetwarzanie są projektowane z myślą o warunkach obsługi, a nie tylko o koszcie początkowym.

Przekształcenie wyboru w niezawodny program dostaw: co zapewniamy jako producent kucia

Po wybraniu kucia kolejnym ryzykiem jest wykonanie: nierównomierne nagrzewanie, niekontrolowane odkształcenie lub słaba integracja kucia, obróbki cieplnej i obróbki skrawaniem. Wykwalifikowany dostawca powinien być w stanie wykazać, w jaki sposób kontrolowany jest każdy etap i w jaki sposób inspekcja weryfikuje krytyczne cechy.

Nasze podejście polega na utrzymaniu głównych etapów w jednym kontrolowanym łańcuchu produkcyjnym – obróbce form, piłowaniu, kuciu, obróbce cieplnej, obróbce skrawaniem, kontroli i pakowaniu – tak aby cele metalurgiczne i cele wymiarowe nie były zarządzane w oderwaniu. Jest to szczególnie ważne w przypadku części takich jak kucie nośnika przekładni planetarnej , gdzie przenoszenie momentu obrotowego, pasowanie i wydajność zmęczeniowa są powiązane zarówno z obróbką cieplną, jak i strategią odniesienia obróbki końcowej.

Wydajność i możliwości na dalszym etapie sprzedaży (przydatne dla kupujących zarządzających ryzykiem i czasem realizacji)

- Skala kucia: dziewięć linii produkcyjnych do kucia o podanej rocznej wydajności 25 000 ton dla stabilnego zasilania szeregowego.

- Obróbka cieplna: pięć linii obróbki cieplnej plus sprzęt do roztworów ze stali nierdzewnej o podanej rocznej wydajności 15 000 ton , wspierając cele w zakresie wytrzymałości/wytrzymałości/zużycia.

- Obróbka: 34 tokarki CNC and osiem centrów obróbczych , zapewniając spójne odniesienia i tolerancje aż do dostarczenia gotowej części.

Jeśli określasz zakres nowej części, kolejnym praktycznym krokiem jest udostępnienie przypadku obciążenia, materiału docelowego (stal węglowa, stal stopowa lub stal nierdzewna) i wszelkich wymagań kontrolnych. Następnie możemy doradzić, czy kucie w matrycy otwartej, w matrycy zamkniętej lub w matrycy wyciskowej jest najbardziej ekonomiczną metodą i czy potrzebne jest dodatkowe wykończenie (śrutowanie, szlifowanie, powlekanie lub pasywacja) w celu dostosowania do środowiska. Szczegóły naszej standardowej oferty znajdują się poniżej niestandardowe odkuwki maszyn inżynieryjnych , które można wykorzystać jako części referencyjne podczas tworzenia pakietu zapytania ofertowego.