Precyzyjne obróbka i wyrównanie: kluczowe czynniki niezawodnej wydajności kołnierza komory nadajnika

2025.03.05

2025.03.05

Wiadomości branżowe

Wiadomości branżowe

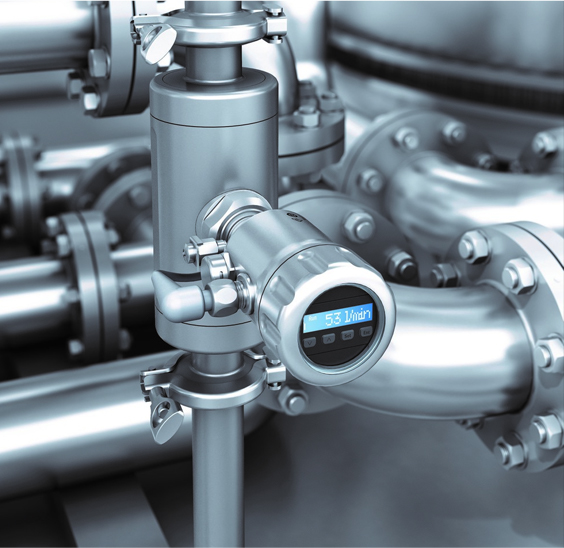

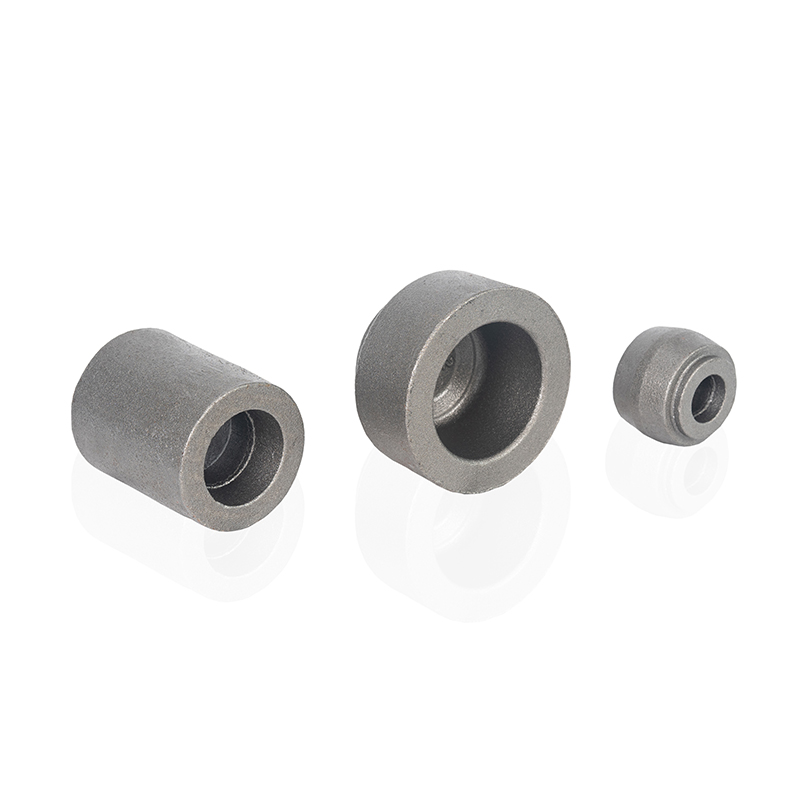

Wydajność krytycznych urządzeń, takich jak nadajniki, w dużej mierze opiera się na precyzji ich połączeń, a jednym z elementów, który odgrywa istotną rolę w tym KORZYSKA TRANSBER . Ta podstawowa część zapewnia niezawodne, szczelne uszczelnienie między nadajnikiem a naczyniem procesowym lub rurociągiem, gwarantując dokładne odczyty i utrzymując integralność całego systemu. Aby to osiągnąć, precyzyjne obróbka i wyrównanie są absolutnie kluczowe, ponieważ nawet najmniejsze odchylenie może prowadzić do niedokładnych pomiarów i kosztownych zakłóceń operacyjnych.

Rola obróbki CNC w precyzji kołnierza komory nadajnika

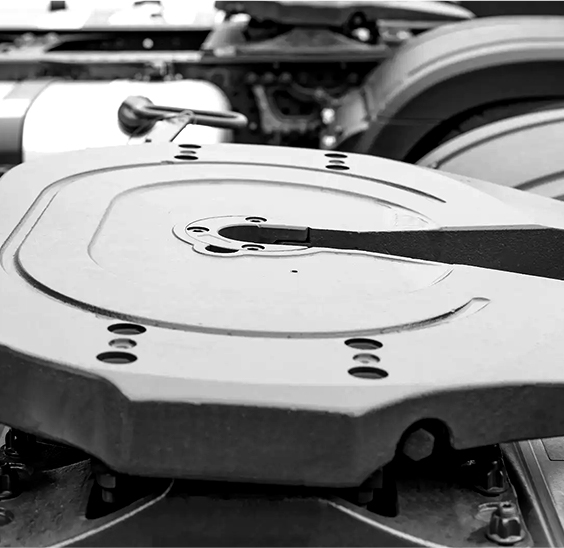

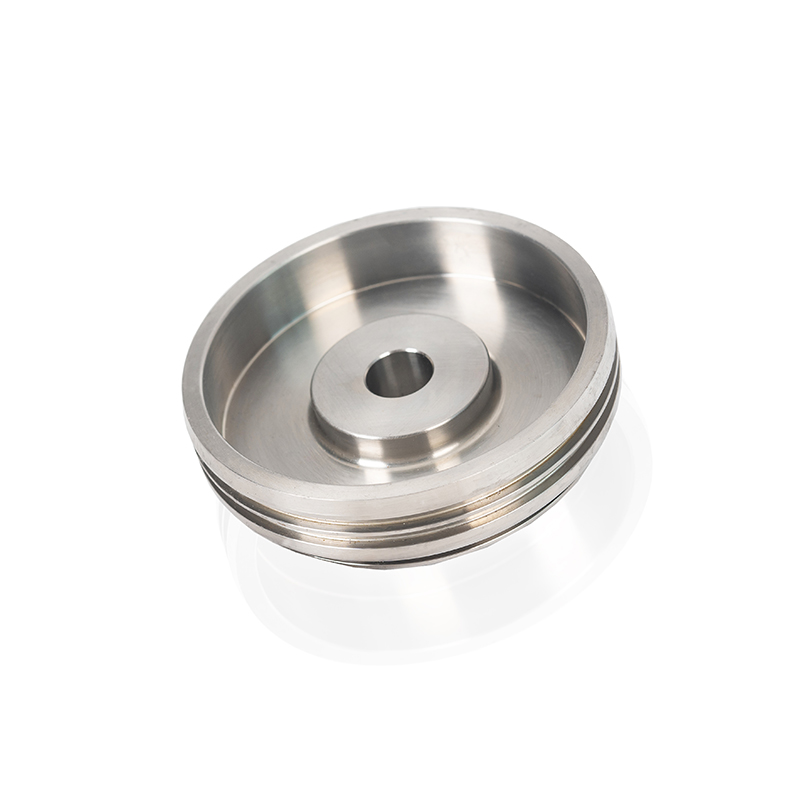

Produkcja kołnierza komory nadajnika wymaga precyzji i dbałości o szczegóły, szczególnie jeśli chodzi o osiągnięcie dokładnych tolerancji. Komputerowe sterowanie numeryczne (CNC) jest krytycznym procesem w produkcji tych kołnierzy. Technologia CNC umożliwia tworzenie skomplikowanych wzorów z wyjątkowo ciasnymi tolerancjami, których metody ręczne po prostu nie mogą dopasować. Wykorzystując zaawansowane techniki obróbki CNC, producenci mogą wytwarzać kołnierze komory nadajnika, które idealnie pasują, zapewniając, że każde połączenie jest zgodne z nadajnikiem, minimalizując ryzyko wycieków lub problemów z wyrównaniem. Ten poziom precyzji jest szczególnie ważny w środowiskach pod wysokim ciśnieniem i wysokim temperaturą, w których nawet drobne błędy mogą prowadzić do awarii wydajności.

Dobrze zrzucany kołnierz komory nadajnika nie tylko gwarantuje ciasne dopasowanie, ale także zapewnia, że nadajnik będzie działał w określonych parametrach. Gdy kołnierz jest wytwarzany z precyzją CNC, wpływa on bezpośrednio na wyrównanie między nadajnikiem a połączeniem procesowym, upewniając się, że urządzenie dostarcza spójne i dokładne dane podczas jego działania. Proces CNC może również obsługiwać złożone projekty, umożliwiając dostosowanie kołnierza w celu zaspokojenia określonych potrzeb, takich jak te w branżach takich jak ropa i gaz, przetwarzanie chemiczne i farmaceutyki.

Kontrola jakości i wyrównanie kołnierza: zapewnienie spójnej dokładności

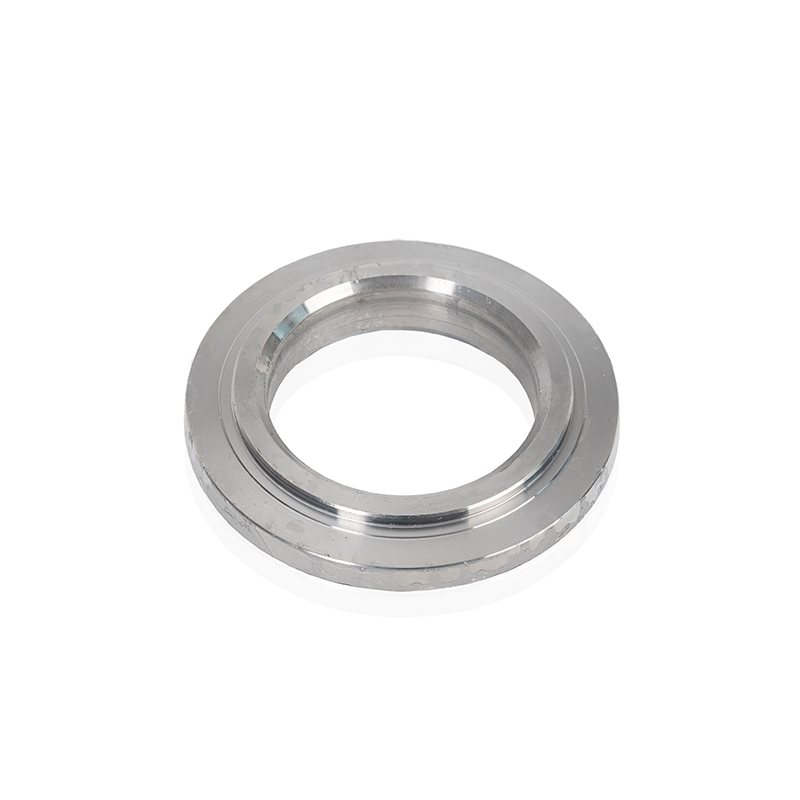

Osiągnięcie precyzyjnego wyrównania kołnierza nie polega tylko na korzystaniu z zaawansowanych maszyn - dotyczy również rygorystycznej kontroli jakości w całym procesie produkcyjnym. Po początkowej obróbce, metody kontroli jakości, takie jak wyrównanie laserowe i skanowanie 3D, są używane do sprawdzenia, czy kołnierz komory nadajnika jest prawidłowo ustawiony i że tolerancje znajdują się w wymaganych specyfikacjach. Ten krok ma kluczowe znaczenie dla zapobiegania problemom takim jak niewspółosiowość, co może spowodować wadliwe pomiary lub nieefektywność operacyjną. Przestrzegając ścisłych standardów kontroli jakości, producenci zapewniają, że każdy kołnierz utrzymuje najwyższą możliwą wydajność, nawet w najbardziej wymagających warunkach.

Właściwe wyrównanie między nadajnikiem a jego kołnierzem zapewnia, że system działa płynnie i zapewnia dokładne pomiary, co jest niezbędne do utrzymania optymalnej kontroli procesów przemysłowych. Wszelkie niewspółosiowości może prowadzić do niedokładnych danych, które z kolei mogą wpływać na podejmowanie decyzji i potencjalnie zakłócać operacje. Dlatego inwestowanie w precyzyjną produkcję i rygorystyczną kontrolę jakości podczas produkcji kołnierza komory nadajnika jest nie tylko koniecznością operacyjną, ale także niezbędnym elementem w ochronie integralności i wydajności całego systemu procesowego.

Dlaczego precyzyjne ma znaczenie w kołnierzach komory nadajników

Znaczenie precyzji w KOMORY TREKCJI Nie można przecenić, szczególnie w branżach, które opierają się na dokładnej transmisji danych procesowych. Te kołnierze muszą obsługiwać ekstremalne warunki, takie jak wysokie ciśnienia, substancje żrące i zmienne temperatury. Niewielki błąd produkcyjny może zagrozić zdolności kołnierza do skutecznego uszczelnienia, co może prowadzić do niebezpiecznych wycieków lub nieprawidłowych pomiarów. Dlatego precyzyjne obróbka i wyrównanie są kluczem do zapewnienia, że nadajnik pozostaje funkcjonalny i niezawodny w czasie.

Ponadto dobrze ustawiony i precyzyjnie obrabiany kołnierz komory nadajnika zapewnia dodatkowe korzyści, w tym łatwość konserwacji i dłuższą żywotność operacyjną. Właściwe wyrównanie zmniejsza naprężenie wywierane na komponenty, które mogą zminimalizować zużycie i łzy i zapobiec przedwczesnej awarii. Gdy kołnierze są wyrównane i obrabiane do dokładnych specyfikacji, są one mniej podatne na problemy takie jak korozja, pękanie lub zmęczenie materialne, które w przeciwnym razie mogą skrócić żywotność nadajnika i doprowadzić do kosztownych napraw lub wymiany.

Wniosek

Podsumowując, proces produkcyjny kołnierza komory nadajnika obejmuje znacznie więcej niż tylko wybór odpowiednich materiałów. Precyzyjne obróbki, stosowanie zaawansowanych technologii, takich jak obróbka CNC, oraz dokładne procedury kontroli jakości są niezbędne do zapewnienia, że każdy kołnierz będzie działał niezawodnie i dokładnie. Koncentrując się na tych elementach, producenci mogą zapewnić systemy przemysłowe kołnierz komory nadajnika, który nie tylko zaspokaja potrzeby zastosowań o wysokim ciśnieniu i wysokiej temperaturze, ale także zapewnia długoterminowe wyniki, na których polegają branże. Dzięki tym czynnikom możesz ufać, że Twój nadajnik zapewni spójne, precyzyjne pomiary - zakres płynnych operacji i skutecznej kontroli procesu przez wiele lat.