Optymalizacja przepływu ziarna w odkuwkach instrumentów przemysłowych w celu zwiększenia wydajności

2025.05.08

2025.05.08

Wiadomości branżowe

Wiadomości branżowe

W świecie produkcji przemysłowej, w której wydajność i niezawodność nie można negocjować, optymalizacja przepływu ziarna odgrywa kluczową rolę w zapewnieniu tego kute komponenty spełniać najwyższe standardy. Odkuwki instrumentów przemysłowych to nie tylko ukształtowany metal - są to konstrukcje zaprojektowane o wewnętrznych wzorach ziarna wyrównanych w celu zwiększenia wytrzymałości, plastyczności i odporności na zmęczenie. W przeciwieństwie do odlewanych lub obrabianych części, w których struktura ziarna może być losowa lub zakłócona, kucie pozwala na kontrolowane odkształcenie, które kierują ziarnem wzdłuż konturów komponentu, znacznie poprawiając jego zachowanie mechaniczne pod stresem.

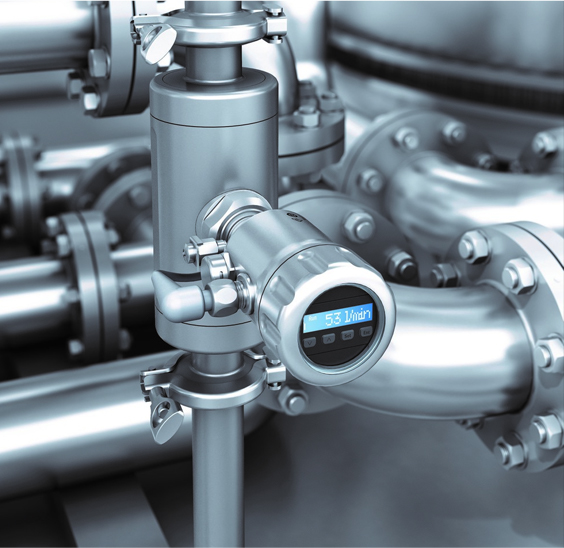

Przepływ ziarna odnosi się do orientacji mikrostruktury metalicznej, która deformuje się podczas procesu kucia. Po starannie manipulowaniu to wyrównanie ziarna może odzwierciedlać kształt i ścieżki nośne z końcowej części. W precyzji krytycznych zastosowań, takich jak odkuwki instrumentów przemysłowych, taka optymalizacja oznacza mniej słabej punktu, zmniejszoną podatność na propagację pęknięć i zwiększona reakcja na obciążenia dynamiczne. To sprawia, że kute komponenty są szczególnie odpowiednie dla instrumentów działających w wysokiej wibracji lub wahaniu środowisk termicznych, takich jak przetworniki ciśnieniowe lub mierniki przepływowe stosowane w infrastrukturze energetycznej.

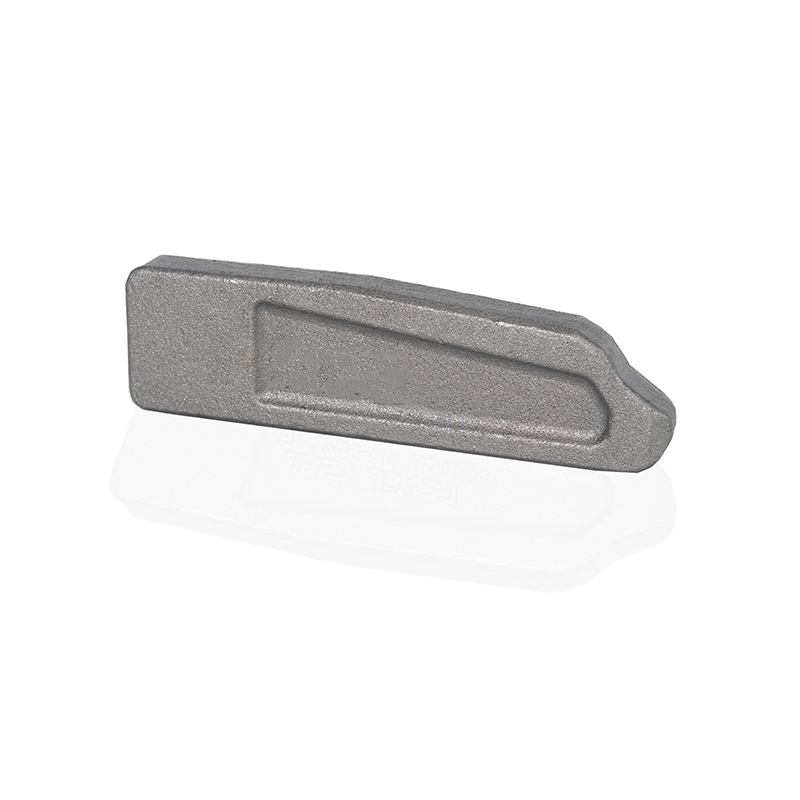

Jedna z kluczowych zalet optymalizacji przepływu ziarna Odkuwki instrumentów przemysłowych leży w odporności na zmęczenie. Instrumenty często znoszą powtarzające się cykle ładowania w ciągu życia operacyjnego. Składniki z dobrze dostosowanymi strukturami ziarna rozkładają stres bardziej równomiernie, minimalizując zlokalizowane stężenia odkształcenia, które mogą prowadzić do przedwczesnej awarii. Jest to szczególnie kluczowe w czujnikach lotniczych, zaworach sterujących i urządzeniach monitorujących, w których nawet niewielkie wady mogą zagrozić protokołom integralności systemu i bezpieczeństwa.

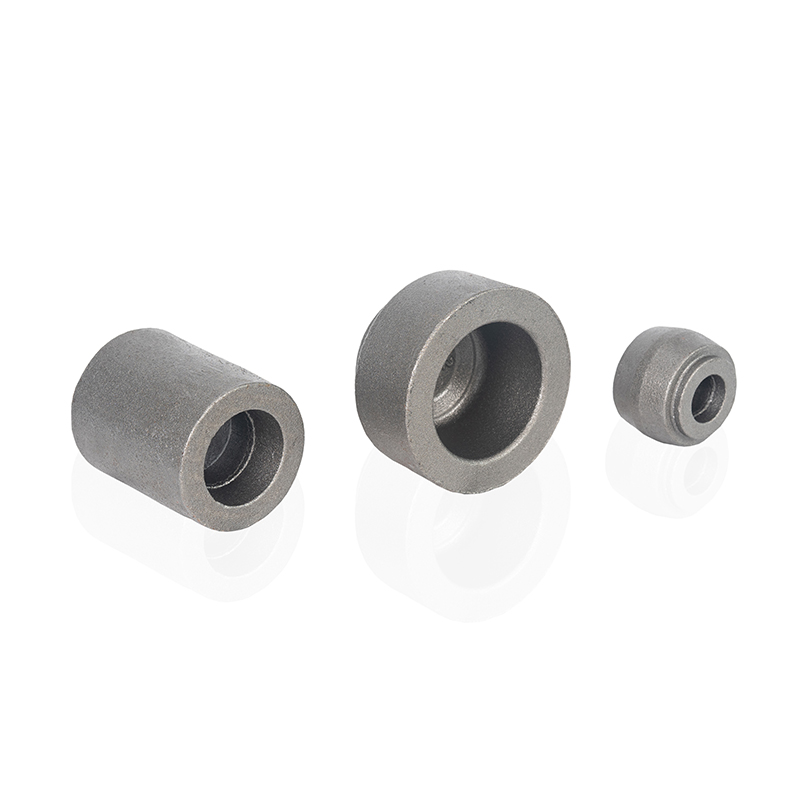

Ponadto udoskonalenie ziarna poprzez kontrolowane kucie zwiększa wytrzymałość materialną i siłę uderzenia. Siły ściskające przyłożone podczas wyciągania ścisłych wewnętrznych pustek i porowatości, jednocześnie rozbijając gruboziarniste ziarna na drobniejsze, bardziej jednolite struktury. Powoduje to w czasie odkuwek instrumentów przemysłowych, które nie tylko wytrzymują zużycie mechaniczne, ale także utrzymują stabilność wymiarową. Takie cechy są niezbędne w środowiskach narażonych na środki żrące lub ekstremalne temperatury, w których niezbędna jest długoterminowa spójność strukturalna.

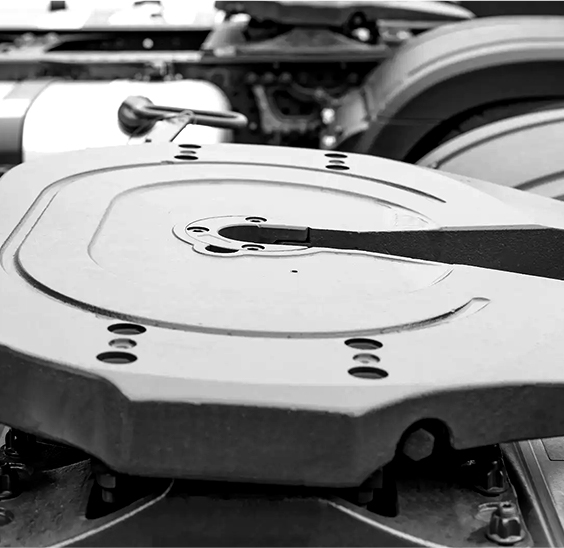

Z perspektywy projektowania zrozumienie zachowania przepływu ziarna umożliwia inżynierom strategiczne umieszczenie stref o wysokiej wytrzymałości w komponencie. Na przykład w kute obudowie dla precyzyjnego czujnika obszary poddane wyższemu momentom obrotowym lub zginającym można wzmocnić poprzez odpowiednio wyrównanie ziarna. Ten poziom dostosowywania nie jest łatwo możliwy do osiągnięcia za pomocą alternatywnych metod wytwarzania, dzięki czemu wyciąga preferowany wybór dla producentów poszukujących zarówno wydajności, jak i długowieczności w ich oprzyrządowaniu.

W naszym obiekcie wykorzystujemy dziesięciolecia doświadczenia w metalurgii i zaawansowanych narzędzi symulacyjnych do precyzyjnego kontrolowania przepływu ziarna podczas kucia komponentów instrumentów przemysłowych. Poprzez parametry procesu dostosowywania, takie jak temperatura, ciśnienie i geometria matrycy, upewniamy się, że każdy element spełnia rygorystyczne testy porównawcze jakości. Nasze zaangażowanie w inżynierię precyzyjną zapewnia, że każde tworzenie instrumentów przemysłowych, które wytwarzamy, zapewnia konsekwentną wydajność, niezależnie od tego, czy jest przeznaczony do laboratorium, czy platformy offshore.

Ostatecznie optymalizacja przepływu ziarna nie polega tylko na zwiększeniu właściwości fizycznych - chodzi o budowanie zaufania do każdego elementu. W przypadku producentów OEM i integratorów systemowych wybór odkuwek instrumentów przemysłowych za pomocą zoptymalizowanych struktur ziarna oznacza inwestowanie w niezawodność, zmniejszenie częstotliwości konserwacji i przedłużanie żywotności sprzętu. Ponieważ branże nadal wymagają wyższych wyników z mniejszych, mądrzejszych instrumentów, kucie pozostaje technologią kamieni węgielnych, która wspiera innowacje bez uszczerbku dla trwałości.