Kucie wałów morskich: niezawodne wały napędowe, zbudowane zgodnie ze specyfikacją

2026.01.23

2026.01.23

Wiadomości branżowe

Wiadomości branżowe

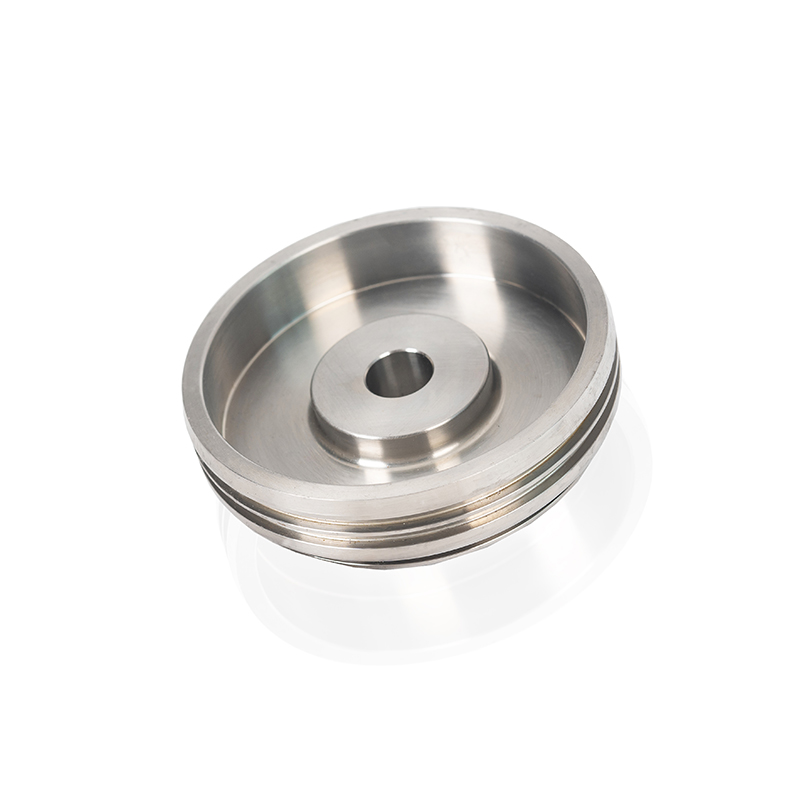

Odkuwka wału morskiego, która wytrzymuje na morzu

Wał okrętowy jest bezlitosny: pracuje pod ciągłym skręcaniem, podlega cyklicznemu zginaniu pod wpływem obciążenia osiowego i śruby napędowej, a także żyje w środowisku, w którym korozja i ciernie nigdy nie znikają. Z mojego doświadczenia jako producenta i dostawcy odkuwek wynika, że o różnicy między „działa na papierze” a „działa niezawodnie przez lata” zwykle decyduje sposób, w jaki wał jest kuty, obrabiany cieplnie, sprawdzany i wykończony, a nie pojedyncza notatka rysunkowa.

Oto krótki sprawdzian rzeczywistości, którego używam podczas omawiania z nabywcami i inżynierami kucia wałów okrętowych: linia napędowa przenosząca moc 5 MW przy 120 obr./min. Moment obrotowy 398 kN·m (T = 9550 × P(kW) / n(obr/min)). Ten moment obrotowy zmienia się podczas startów, zatrzymań, manewrów i stanów morza. Kucie jest jednym z najbardziej praktycznych sposobów zarządzania tym ryzykiem, ponieważ prawidłowo kuty wał tworzy czystszą, gęstszą strukturę i korzystniejszy kierunek włókien niż wiele alternatywnych metod.

Co kupujący powinni określić w przypadku odkuwek wałów okrętowych

Wiele zapytań ofertowych nie blokuje „ukrytych” wymagań, które faktycznie kontrolują wydajność w terenie. Kiedy przeglądam zapytanie ofertowe dotyczące kucia wałów morskich, skupiam się na szczegółach, które zmniejszają niepewność w projekcie odkuwki, reakcji na obróbkę cieplną i zakresie inspekcji. Jeśli określisz te elementy z góry, ograniczysz liczbę powtórzeń i skrócisz drogę do zatwierdzonej części.

Minimalne nakłady techniczne, które zapobiegają opóźnieniom

- Profil usług: moc (kW), zakres obrotów, cykl pracy i wszelkie zdarzenia związane z obciążeniem udarowym (sprzęgło, cofanie, lód, zanieczyszczenia).

- Środowisko: narażenie na wodę morską, układ uszczelnień oraz to, czy ochrona katodowa lub powłoki stanowią część systemu.

- Krytyczne interfejsy: gniazda łożysk, rowki wpustowe/wypusty, pasowania sprzęgieł, promienie zaokrągleń i wymagania dotyczące prostości/bicia po obróbce.

- Standard materiału i właściwości docelowe: poziom wytrzymałości, wymagania dotyczące udarności (jeśli występują) i strategia korozji (stan powierzchni wybrany przez stop).

- Plan inspekcji: zakres UT i norma akceptacji, kontrola pęknięć powierzchniowych (w stosownych przypadkach MPI/PT) i punkty kontroli wymiarów.

Jeśli porównujesz dostawców, zalecam poprosić o jasne oświadczenie dotyczące identyfikowalności (śledzenie ciepła/partii), możliwości badań NDT oraz sposobu kontrolowania zniekształceń podczas obróbki cieplnej i obróbki. To właśnie na tych obszarach szyby morskie najczęściej tracą czas i budżet.

Jak projektujemy trasę kucia dla szybu morskiego

Kiedy cytuję odkuwkę wału morskiego, nie traktuję jej jako „tylko długiego naboju”. Droga kucia określa kierunek ziaren, stopień rozdrobnienia oraz miejsce, w którym najprawdopodobniej pojawią się potencjalne defekty. Celem jest dostarczenie odkuwki, która będzie obrabiana przewidywalnie i przejdzie kontrolę bez gonienia za niespodziankami.

Przebieg procesu, który planujemy (od surowej stali do wysyłki)

- Przygotowanie materiału i cięcie z kontrolowanymi naddatkami na utratę kamienia i przycinanie końcówek.

- Ogrzewanie z zachowaniem dyscypliny temperaturowej, aby uniknąć uszkodzenia powierzchni i zachować równomierne odkształcenie.

- Strategia redukcji kucia (w tym tam, gdzie koncentrujemy się na pracy) w celu skonsolidowania struktury i stabilizacji właściwości na całej długości.

- Prostowanie i kontrole pośrednie, aby wał pozostał nadający się do obróbki bez nadmiernego usuwania naddatku.

- Wybór metody obróbki cieplnej (rozprężanie, normalizowanie lub hartowanie w zależności od materiału i docelowych właściwości).

- Plan obróbki końcowej (sekwencjonowanie zgrubne/wykańczające) dostosowany do punktów kontrolnych.

Wewnętrznie prowadzimy kompletny łańcuch – obróbka form, piłowanie, kucie, obróbka cieplna, obróbka skrawaniem, kontrola i pakowanie – dzięki czemu możemy kontrolować interfejsy między etapami, zamiast przekazywać ryzyko wielu podwykonawcom. Możesz sprawdzić nasz zakres produkcji na nasza strona profilowa .

Obróbka cieplna i obróbka skrawaniem: gdzie wygrywa się prostolinijność i stabilność

Wały morskie są długie, a długie części wzmacniają każdą najmniejszą zmianę procesu. Obróbka cieplna może wprowadzić zniekształcenia; obróbka może uwolnić naprężenia szczątkowe; i stan powierzchni mogą decydować o tym, czy wał będzie odporny na zmęczenie korozyjne podczas pracy. Z tego powodu traktuję obróbkę cieplną i obróbkę skrawaniem jako połączony plan, a nie dwa oddzielne działy.

Praktyczne elementy sterujące ograniczające liczbę przeróbek

- Zdefiniuj naddatki na obróbkę wcześniej, abyśmy nie „obrabiali” stabilności ani nie tworzyli cienkich sekcji, które poruszają się po wykończeniu.

- Sekwencja obróbki zgrubnej, odprężania (w razie potrzeby) i obróbki wykańczającej, aby utrzymać kontrolę nad biciem i geometrią gniazda łożyska.

- Używaj punktów kontrolnych po głównych operacjach (po HT, po obróbce zgrubnej, po wykończeniu), aby uniknąć niespodzianek na późnym etapie.

- Chroń krytyczne powierzchnie podczas przenoszenia i pakowania, aby zapobiec wyszczerbieniom, które później staną się źródłem naprężeń.

Pojemność ma znaczenie, ponieważ wpływa na planowanie i czas reakcji. Utrzymujemy wiele linii do kucia i obróbki cieplnej, a także zasoby do obróbki CNC, dzięki czemu programy dotyczące wałów morskich mogą być skalowane od prototypu do powtarzalnych dostaw bez zmiany podstaw procesu w połowie cyklu.

Kontrola i dokumentacja, którą kupujący mogą sprawdzić

Kucie wałów morskich to zakup kontrolowany pod kątem ryzyka. Najcenniejszym produktem, jaki dostarczamy, jest nie tylko część, ale dowód, że część spełnia ustalony standard. Oznacza to zdyscyplinowany system jakości, identyfikowalność procesów i możliwości testowania zgodne z wymaganiami Twojego wniosku i organu zatwierdzającego.

Działamy w oparciu o ustalone systemy zarządzania jakością zgodne z międzynarodowymi normami (w tym ISO 9001 i IATF 16949) oraz posiadamy centrum kontroli umożliwiające przeprowadzanie badań materiałowych, wymiarowych, metalograficznych, mechanicznych i nieniszczących. Jeśli chcesz zobaczyć, jak strukturujemy kontrolę procesów i identyfikowalność, przejdź do nasza strona poświęcona jakości .

| Punkt kontrolny | Metoda | Czemu zapobiega | Typowy produkt do dostarczenia |

|---|---|---|---|

| Przychodzący materiał | Weryfikacja chemiczna / ślad cieplny | Zła ocena, niespójna odpowiedź | Pakiet certyfikatów materiałowych |

| Stan po kuciu | Wizualna kontrola wymiarów | Uszkodzenia powierzchni, dryft geometrii | Raport wymiarowy |

| Po obróbce cieplnej | Badania twardości/mechaniczne | Niedostateczna/nadmierna wytrzymałość, stan kruchy | Raport z testu Rekord HT |

| Wewnętrzna solidność | UT zgodnie z ustalonym standardem | Ukryte nieciągłości | Raport NDT |

| Integralność powierzchni | MPI lub PT, jeśli ma to zastosowanie | Pęknięcia/założenia powierzchniowe | Raport NDT powierzchni |

Jeśli potrzebujesz pełnej widoczności procesu, możemy dopasować punkty zatrzymania kontroli i identyfikowalność partii, wspierane przez zintegrowane systemy danych produkcyjnych. Nasze podejście polega na tym, aby dokumentacja była przyjazna dla audytu, tak aby zatwierdzenia i wewnętrzne zatwierdzenia nie stały się wąskim gardłem.

Wydajność, szybkość reakcji i sposób, w jaki wspieramy Twój harmonogram

Projekty morskie często realizowane są przy ograniczonych oknach dokowania i ustalonych terminach oddania do użytku. Aby wesprzeć tę rzeczywistość, zbudowaliśmy wewnętrzny łańcuch produkcyjny, który ogranicza przestoje i stabilizuje czas realizacji. Jako podstawowa zdolność działamy dziewięć linii produkcyjnych do kucia o rocznej wydajności kucia wynoszącej 25 000 ton , a także wiele linii do obróbki cieplnej i możliwości obróbki, aby krytyczne etapy można było wykonywać we własnym zakresie.

W przypadku prac rozwojowych wspieramy również programy małoseryjne, wielowariantowe z szybkim cyklem próbkowania; w wielu przypadkach nasz cykl dostawy próbek wynosi 15 dni roboczych po potwierdzeniu danych technicznych. Możesz zapoznać się z naszym podejściem do przepływu produkcji i dostaw na stronie nasza strona o sile i nasz model reagowania włączony nasza strona serwisowa .

Jeśli potrzebujesz powiązanych elementów kutych poza wałami morskimi

Kucie wałów okrętowych jest często częścią szerszego planu zaopatrzenia, który obejmuje inne kute komponenty (na przykład sprzęgła, interfejsy układu napędowego lub sąsiadujące części obrotowe). Jeśli konsolidujesz dostawców, możesz przeglądać strona z naszymi produktami aby zobaczyć rodzaje kutych komponentów, które produkujemy w różnych branżach.

Jeśli podzielisz się swoim zestawem rysunków i oczekiwaniami dotyczącymi inspekcji, odpowiem propozycją procesu, która skupi się na kontroli ryzyka (trasa materiału, plan kucia, obróbka cieplna i badania nieniszczące), a nie na niejasnych obietnicach. Jest to najbardziej niezawodny sposób dostosowania kosztów, harmonogramu i żywotności programu kucia wałów okrętowych.