Wybór odpowiednich materiałów do zaworów pompy płynnej

2025.03.24

2025.03.24

Wiadomości branżowe

Wiadomości branżowe

Wybieranie odpowiednich materiałów dla zawory pompy płynowej jest tak samo ważne, jak wybór odpowiedniego rodzaju zaworu. Materiał określa trwałość, odporność na korozję i ogólną wydajność, bezpośrednio wpływając na długość życia całego systemu. Niedopasowanie między materiałem zaworu a pompowanym płynem może prowadzić do przedwczesnej awarii, kosztownych napraw, a nawet pełnych awarii systemu. Aby zapewnić optymalną wydajność, konieczne jest rozważenie określonych właściwości płynu - jest temperaturą, ciśnieniem, poziomem pH i potencjalną ściernością - po wyborze materiałów zaworów.

Materiały odporne na korozję do trudnych środowisk

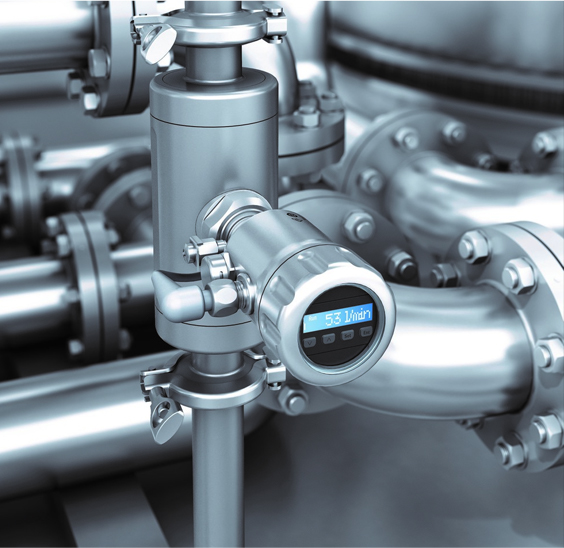

Jednym z największych wyzwań w systemach kontroli płynów jest radzenie sobie z substancjami korozyjnymi. Wiele branż, od przetwarzania chemicznego po oczyszczanie ścieków, wymaga zaworów, które mogą wytrzymać agresywne płyny bez poniżania z czasem. Stal nierdzewna jest jednym z najpopularniejszych opcji zaworów pompy płynowej ze względu na jej doskonałą oporność na rdzę, kwasy i wysokie temperatury. Jest szeroko stosowany w przetwarzaniu żywności, farmaceutykach i zastosowaniach morskich, w których higiena i długowieczność są krytyczne. Jednak w środowiskach o ekstremalnej ekspozycji chemicznej materiały takie jak Hastelloy lub Titanium mogą być lepszym wyborem, oferując doskonałą oporność na wysoce kwaśne lub utleniające płyny.

W przypadku zastosowań, w których waga i koszty są kluczowymi problemami, termoplastiki, takie jak PVC i PTFE (Teflon), stanowią realną alternatywę. Materiały te oferują wyjątkową odporność chemiczną, jednocześnie były lekkie i opłacalne, co czyni je idealnymi dla branż dotyczących agresywnych chemikaliów lub środowisk słonej. Jednak zawory z tworzyw sztucznych mogą nie być odpowiednie do zastosowań pod wysokim ciśnieniem, ponieważ brakuje im siły i sztywności metalowych alternatyw.

Zrozumienie wpływu właściwości płynów na wybór materiału

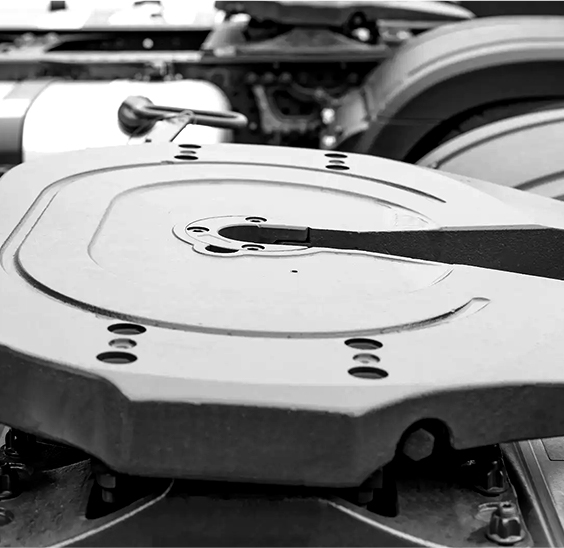

Natura pompowanego płynu odgrywa kluczową rolę w określaniu najlepszego materiału zastawowego. Na przykład płyny o wysokiej zawartości cząstek stałych, takie jak zawiesiny w operacjach wydobywczych, wymagają zaworów wykonanych ze stwardniałych stopów lub materiałów ceramicznych, aby oprzeć się ścieraniu. Natomiast wysoce lepkie zawory cieczy wymagają gładkich powierzchni wewnętrznych, aby zminimalizować opór i zapobiec zatkaniu.

Ekstremalne temperatury odgrywają również znaczącą rolę w wyborze materiału. Metale takie jak brąz i mosiądz dobrze działają w umiarkowanych zakresach temperatury, ale mogą degradować w ekstremalnych warunkach ciepła lub kriogenicznych. Natomiast wyspecjalizowane stopy, takie jak Inconel, mogą znosić ekstremalne temperatury bez utraty właściwości mechanicznych, co czyni je idealnymi do zastosowań przemysłowych w lotnisku i wysokiej temperaturze. Podobnie elastomery stosowane w uszczelnienia zaworów muszą być starannie wybrane na podstawie ich kompatybilności z zakresem płynu i temperatur, ponieważ niektóre materiały gumowe mogą degradować w obecności olejków lub rozpuszczalników.

Równoważenie kosztów, wydajności i długowieczności

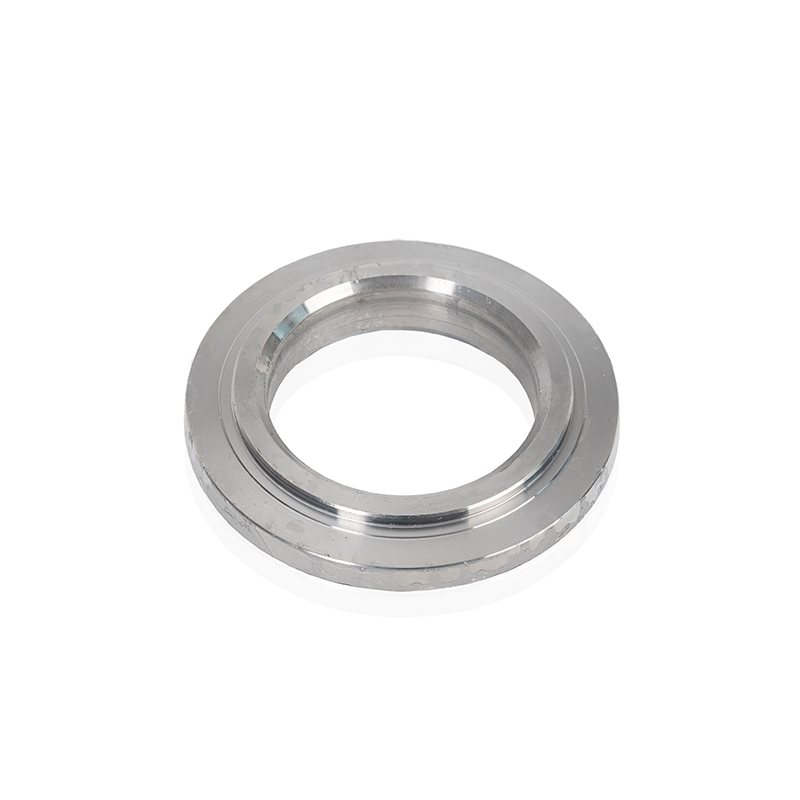

Chociaż celem jest wybranie najtrwalszego i kompatybilnego materiału dla danej aplikacji, koszt jest zawsze czynnikiem. Nierdzewny zawory pompy płynowej , choć wysoce odporne na fluktuacje korozji i temperatury, są droższe niż opcje żeliwa lub plastikowe. Dlatego równoważenie kosztów z wymaganiami dotyczącymi wydajności jest kluczem do optymalizacji inwestycji długoterminowych. W niektórych przypadkach stosowanie kombinacji materiałów-takiego jak korpus ze stali nierdzewnej z wnętrzem wyłożonym teflonem-może stanowić opłacalne rozwiązanie, które maksymalizuje zarówno trwałość, jak i odporność na ostre płyny.

Ostatecznie wybór odpowiednich materiałów do zaworów pompy płynów polega na zrozumieniu środowiska operacyjnego i zapewnieniu, że wybrane materiały będą poradzić sobie z konkretnymi wyzwaniami zastosowania. Niezależnie od tego, czy chodzi o chemikalia korozyjne, wysokie temperatury, czy ścierne zawiesiny, dokonanie odpowiedniego wyboru materiału zapewnia wydajność, niezawodność i długowieczność, zmniejszając koszty konserwacji i zapobieganie nieoczekiwanym awarie na dłuższą metę.