Kucie na gorąco jest zwykle lepszym wyborem w przypadku większych lub bard...

Przeczytaj więcej

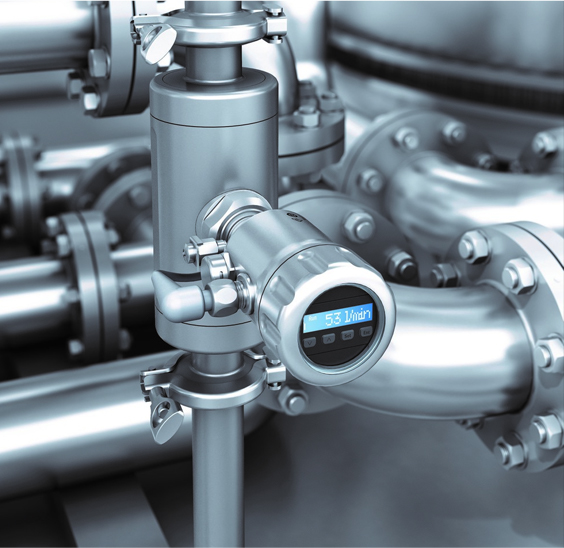

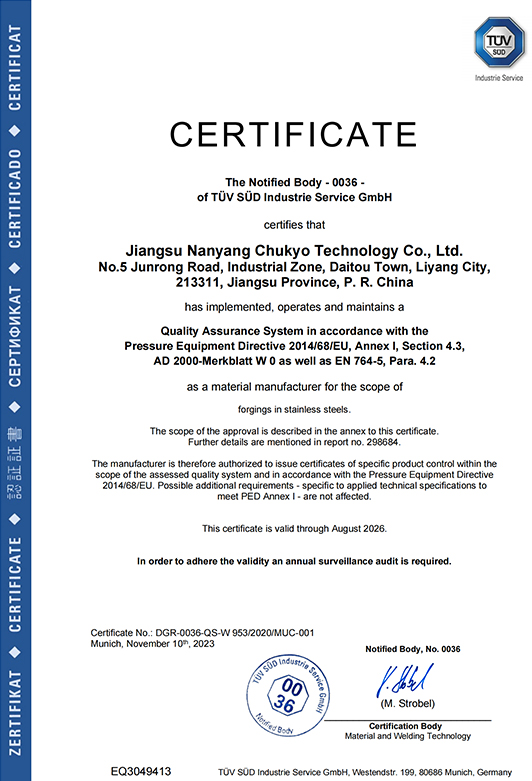

Profil Chukyo

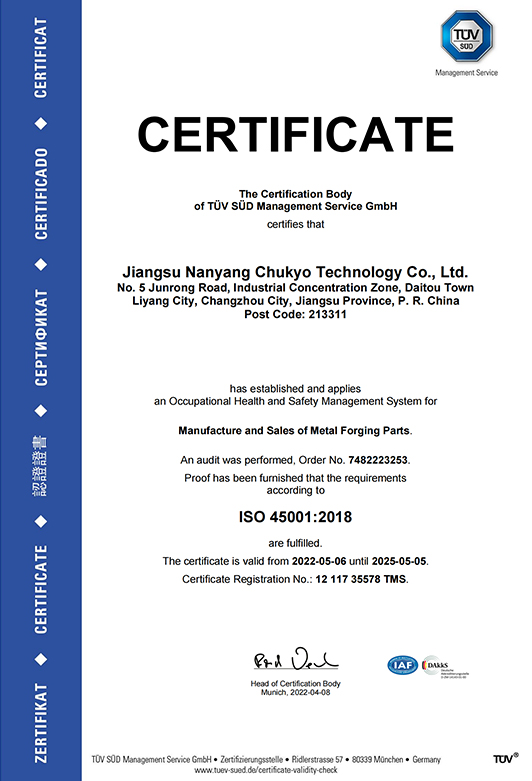

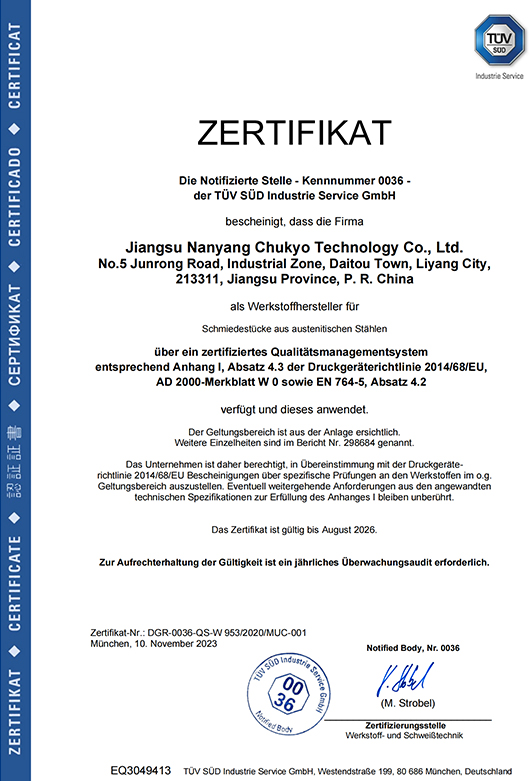

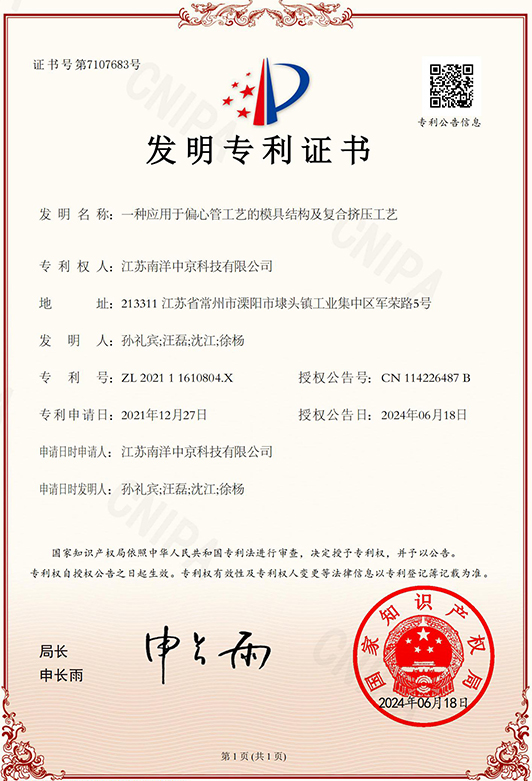

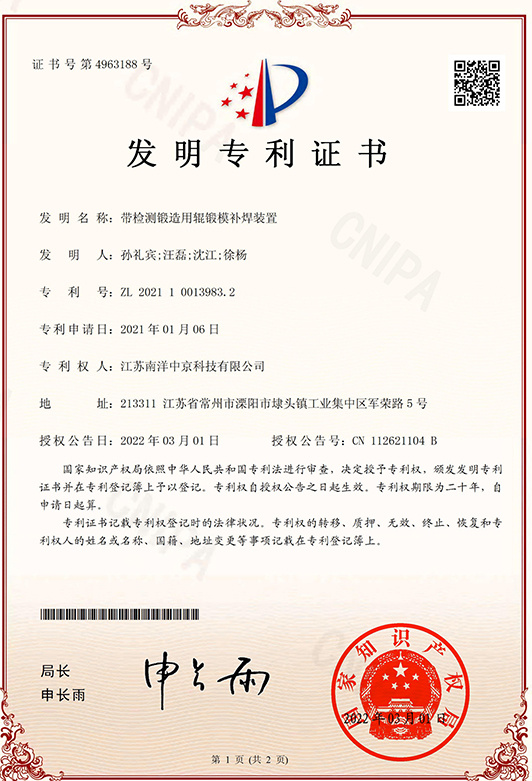

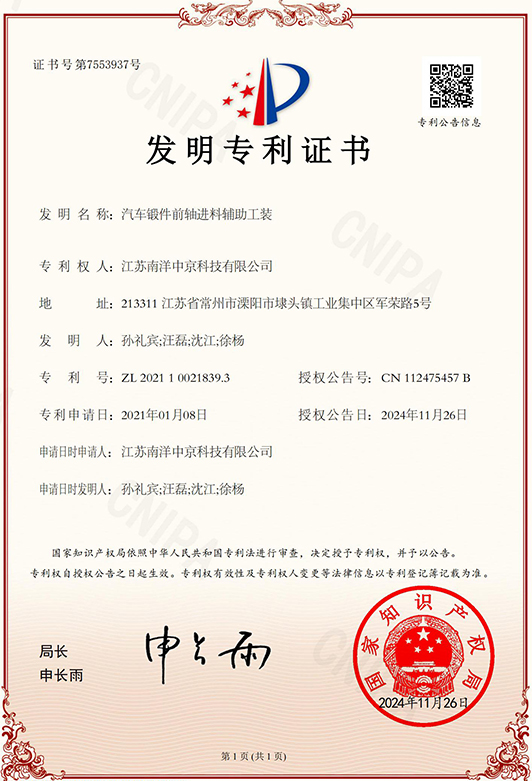

Założona w 2017 r. Jiangsu Nanyang Chukyo Technology Co., Ltd. obejmuje obszar 42 000 metrów kwadratowych o powierzchni produkcji 20 000 metrów kwadratowych. Ma obecną siłę roboczą 240 pracowników i kompleksowy łańcuch produkcyjny obejmujący przetwarzanie pleśni, piłowanie, kucie, obróbkę cieplną, obróbkę, kontrolę i opakowanie. Producenci i niestandardowa fabryka w Chinach. Obecnie firma posiada dziewięć linii produkcyjnych o rocznej zdolności produkcyjnej 25 000 ton; pięć linii produkcyjnych oczyszczania cieplnego i dwa urządzenia do roztworu ze stali nierdzewnej o rocznej zdolności produkcyjnej 15 000 ton; a także 34 tokarki CNC i osiem centrów obróbki, produkujące 3 miliony sztuk rocznie. Nasze produkty są szeroko stosowane w branży motoryzacyjnej, inżynieryjnej, instrumentacji przemysłowej i przemysłu sprzętu płynnego stosowanego w części kucia.

-

-

Odkuwka wału morskiego, która wytrzymuje na morzu Wał okrętowy jest ...

Przeczytaj więcej -

Kucie małych części jest najbardziej niezawodne, jeśli wybierzesz właściwą...

Przeczytaj więcej -

Odpowiedź bezpośrednia: co robi boraks w kuciu W kuciu boraks stosuj...

Przeczytaj więcej -

Odlewanie a kucie: jakie zmiany w metalu (i dlaczego ma to znaczenie) ...

Przeczytaj więcej

Kucie odgrywa kluczową rolę w produkcji komponentów maszyn inżynierskich, zapewniając trwałość, siłę i niezawodność w różnych zastosowaniach przemysłowych.

Proces kucia rozpoczyna się wraz z wyborem wysokiej jakości surowców dostosowanych do określonych właściwości mechanicznych wymaganych dla komponentów maszyn inżynierskich. Typowe materiały obejmują stal węglowa, stal stopowa i stal nierdzewna, wybrana na podstawie takich czynników, jak pojemność obciążenia, temperatury robocze i środowiska korozyjne. Po wybraniu surowiec ulega skrupulatnej kontroli, a następnie jest przecinany na odpowiednie rozmiary lub kształty, aby ułatwić proces kucia.

Podgrzewanie surowca jest niezbędne do zwiększenia jego wybaczalności. Zastosowane są różne metody ogrzewania, w tym ogrzewanie indukcyjne, ogrzewanie oporności elektrycznej lub piece gazowe. Podgrzewanie materiału do precyzyjnych temperatur zmniejsza jego granicę plastyczności, co czyni go bardziej plastycznym i sprzyjając odkształceniu podczas procesu kucia.

Serce Kucie maszyn inżynierskich Proces polega na deformacji podgrzewanego materiału, aby przekazać go pożądanym kształtem i właściwościami. Komponenty maszyn inżynierskich są wykute za pomocą specjalistycznego sprzętu, takiego jak młotki, prasy lub prasy hydrauliczne. Materiał jest umieszczony w jamie matrycy lub na powierzchni matrycy i poddawany siłom ściskającym. W zależności od złożoności i wielkości komponentu można zastosować różne techniki kucia, w tym kucie otwarte, zamknięte lub kucie wrażenia-DIE.

Po operacji kucia nadmiar materiału, znany jako Flash, może być obecny wokół krawędzi komponentu. Ten nadmiar materiału jest starannie usuwany poprzez procesy przycinania lub uprawy w celu osiągnięcia ostatecznego kształtu i wymiarów komponentu. Ponadto mogą być przeprowadzane wtórne operacje, takie jak przekłuwanie, uderzenie lub obróbka, aby dodać funkcje lub poprawić tolerancje.

Aby zoptymalizować właściwości mechaniczne kutych komponentów, często stosuje się procesy oczyszczania cieplnego. Można wykorzystać wyżarzanie, hartowanie, temperowanie lub utwardzanie skrzynki na podstawie materiału i pożądanych właściwości. Obróbka cieplna zwiększa siłę, wytrzymałość i odporność na zużycie komponentów, zapewniając ich przydatność do wymagających zastosowań maszyn inżynierskich.

Ostatnim etapem procesu kucia jest wykończenie powierzchni w celu zwiększenia wyglądu i ochrony przed korozją. Można zastosować techniki takie jak śrutowanie strzałów, szlifowanie lub powłoka, aby osiągnąć pożądaną teksturę i jakość powierzchni, zapewniając długowieczność i wydajność zaprojektowanych komponentów maszyn.

Jakie techniki wykończenia powierzchni są powszechnie stosowane do odkuwek maszyn inżynieryjnych i jak zwiększają wydajność i długowieczność?

Techniki wykończenia powierzchni są niezbędne w procesie produkcyjnym odkuwek maszyn inżynieryjnych, nie tylko dla estetycznego atrakcyjności, ale także dla poprawy wydajności i długowieczności.

Strzały to szeroko stosowana technika wykończenia powierzchni do odkuwek maszyn inżynieryjnych. W tym procesie cząstki ścierne są napędzane na powierzchni kucia za pomocą sprężonego powietrza lub siły odśrodkowej. Strzały obsługuje wiele celów, w tym usuwanie zanieczyszczeń powierzchniowych, skal i tlenków. Osiągając czyste i jednolite wykończenie powierzchni, śrutowanie strzałów zwiększa odporność na korozję i żywotność przedwczesienia. Ponadto teksturowana powierzchnia utworzona przez ślady strzałów może poprawić przyczepność kolejnych powłok lub zastosowań farb, co dodatkowo przyczynia się do długowieczności i wydajności.

Szlifowanie jest precyzyjnym procesem obróbki zastosowanym do udoskonalenia powierzchni odkuwek maszyn inżynierskich. Koła lub pasy ścierne służą do usuwania materiału z powierzchni, osiągając ciasne tolerancje wymiarowe, gładkie wykończenia i precyzyjne geometrie. Szlifowanie może wyeliminować nieprawidłowości powierzchniowe, usunąć nadmiar materiału i osiągnąć właściwe wymagania dotyczące chropowatości powierzchni. Zapewniając gładkie i jednolite wykończenie powierzchni, szlifowanie poprawia estetykę, funkcjonalność i odporność na zmęczenie odkuwek, zwiększając w ten sposób ich wydajność i długowieczność w wymagających zastosowaniach przemysłowych.

Powłoka to kolejna ważna technika wykończenia powierzchniowo wykorzystywana Odkuwki maszyn inżynierskich . Różne materiały powłokowe, takie jak farby, proszki lub stopy metaliczne, są nakładane na powierzchnię w celu zwiększenia odporności na korozję, odporności na zużycie i twardości powierzchni. Powłoki służą jako bariera ochronna przeciwko czynnikom środowiskowym, takim jak wilgoć, chemikalia i ścieranie, przedłużając żywotność odkuwek. Niektóre powłoki, takie jak termiczne powłoki do sprayu lub galwanizowane powłoki, mogą również poprawić twardość powierzchni i zmniejszyć tarcie, dodatkowo zwiększając wydajność i długowieczność w rygorystycznych warunkach pracy.

Pasywacja jest procesem chemicznym powszechnie stosowanym do odkuwek ze stali nierdzewnej stosowanych w aplikacjach maszyn inżynierskich. Proces ten polega na zanurzeniu odkuwek w kwaśnym roztworze w celu usunięcia wolnego żelaza i innych zanieczyszczeń powierzchniowych. Pasywacja tworzy cienką warstwę tlenku na powierzchni stali nierdzewnej, poprawiając odporność na korozję poprzez promowanie tworzenia folii pasywnej. Wyeliminowanie zanieczyszczeń powierzchniowych i zwiększenie odporności na korozję, pasywacja znacząco przyczynia się do długowieczności i niezawodności odkuwek ze stali nierdzewnej w środowiskach korozyjnych.