Odkuwki instrumentów przemysłowych: precyzja, siła i niezawodność nowoczesnej produkcji

2025.09.05

2025.09.05

Wiadomości branżowe

Wiadomości branżowe

Wstęp

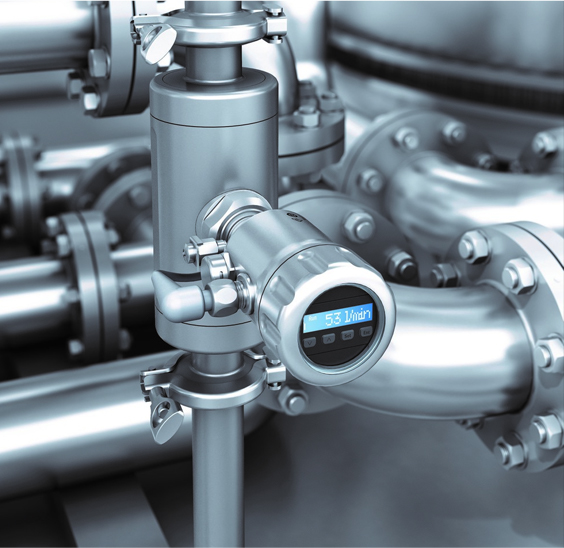

Kucie jest jedną z najstarszych i najbardziej niezawodnych technik obróbki metali znanych ludzkości, pochodzącym z tysięcy lat. Obecnie proces ten przekształcił się w wyrafinowaną, bardzo precyzyjną metodę produkcyjną, która leży u podstaw niektórych najbardziej wymagających branż na całym świecie. W szczególności odkuwki instrumentów przemysłowych są wyspecjalizowanymi komponentami sfałszowanymi do użytku w pomiarach, kontroli i monitorowaniu na szerokiej gamie sektorów - w tym lotnisku, energii, motoryzacyjnej, ropy i gazu oraz technologii medycznej.

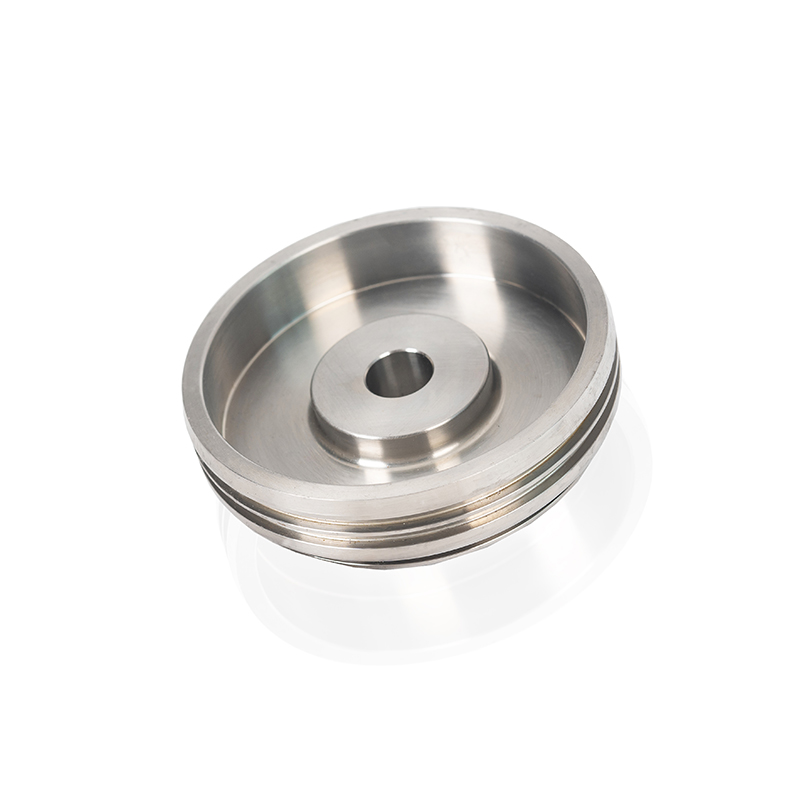

W przeciwieństwie do konwencjonalnych odkuwek, które mogą koncentrować się na zastosowaniach strukturalnych, odkuwki instrumentów priorytetowo traktują dokładność wymiarową, trwałość i odporność na stres środowiskowy. Cechy te zapewniają niezawodne funkcjonowanie urządzeń pomiarowych i systemów przemysłowych, nawet w ekstremalnych warunkach.

Co to są odkuwki instrumentów przemysłowych?

Odrzucone instrumenty przemysłowe to precyzyjne elementy metalowe wytwarzane przez kontrolowane deformację stopów-jednoczesne stali nierdzewne, stal węglowa, nikiel, aluminium i tytan-wykorzystujące siły ściskające. Te kute części tworzą krytyczne elementy urządzeń, takie jak:

Wskaźniki ciśnieniowe i zawory

Mierniki i organy regulacyjne

Czujniki temperatury i termowells

Systemy sterowania i urządzenia do odcięcia bezpieczeństwa

Instrumentacja lotnicza i obronna

Wykuwa raczej niż odlewanie lub obróbka z zapasów, producenci osiągają gęstszą strukturę ziarna, mniej wad i zwiększoną wydajność mechaniczną.

Kluczowe zalety odkuwek w instrumentacji

1. Najwyższe właściwości mechaniczne

Wykuteczne części wykazują wysoką wytrzymałość na rozciąganie, wytrzymałość i odporność na zmęczenie. Jest to niezbędne w przypadku instrumentów poddanych stałym wibracjom, fluktuacji ciśnienia lub cyklu termicznego.

2. Zwiększona niezawodność w trudnych środowiskach

Niezależnie od tego, czy w wierszkach na morzu, elektrowniach jądrowych czy silnikach odrzutowych instrumenty często działają w środowiskach korozyjnych, wysokociśnieniowych lub wysokiej temperaturze. Wykute komponenty wytrzymują te warunki lepiej niż rzucane lub spawane alternatywy.

3. Precyzja wymiarowa

Nowoczesne techniki wykończenia zamkniętego DIE i CNC wytwarzają ścisłe tolerancje, umożliwiając producentom spełnienie rygorystycznych specyfikacji obudowa instrumentów, złączy i mocowania czujników.

4. Wydajność materiału

Kucie minimalizuje marnotrawstwo materiałowe w porównaniu z obróbką stałych kęsów, zmniejszając koszty i wspieranie inicjatyw na rzecz zrównoważonego rozwoju w produkcji przemysłowej.

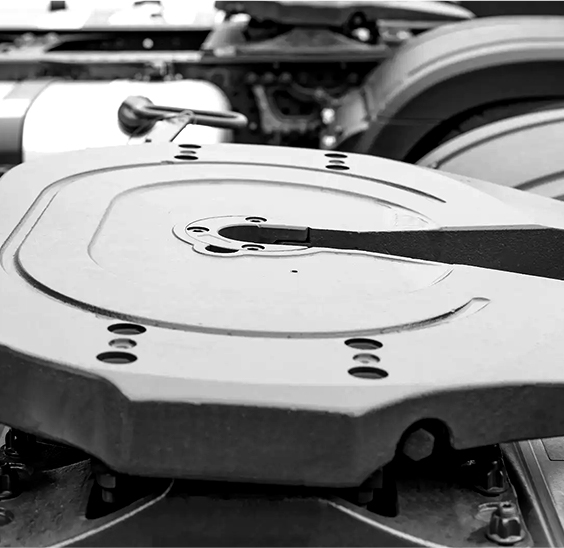

Rodzaje technik kucia stosowane w produkcji instrumentów

Kucie otwarte-używane do większych, prostych komponentów wymagających doskonałych właściwości mechanicznych i integralności strukturalnej.

Kucie zamknięte (wrażenia-DIE)-wytwarza precyzyjne, złożone geometrie idealne dla małych części instrumentów, takich jak ciała zaworów i złącza.

Kucie zimne-zwiększa wykończenie powierzchni i dokładność wymiarową, powszechnie stosowaną do małych i średnich elementów instrumentów.

Kucie gorące-zastosowane do stopów o wysokiej wytrzymałości, które wymagają podwyższonego przetwarzania temperatury, aby osiągnąć plastyczność i udoskonalenie ziarna.

Zastosowania w różnych branżach

Aerospace: kute obudowy dla awioniki, regulatorów hydraulicznych i instrumentów kontrolnych.

Ropa i gaz: kute kolektory, ciała zaworów i obudowy czujnika ciśnienia do wiercenia i monitorowania rurociągów.

Generowanie energii i energii: elementy kontroli turbiny parowej, przyrządy do pomiaru ciśnienia i obudowy czujników klasy jądrowej.

Technologia medyczna: uchwyty instrumentów chirurgicznych, precyzyjne obudowy dla urządzeń diagnostycznych i komponenty ze stali nierdzewnej o wysokiej wytrzymałości.

Automotive & Transportation: Kute komponenty do monitorowania emisji, systemów wtrysku paliwa i instrumentów kontroli bezpieczeństwa.

Materiały stosowane w odkuwkach instrumentów przemysłowych

Stale nierdzewne (304, 316, 410): Doskonała odporność na korozję i wytrzymałość.

Stopy na bazie niklu (Inconel, Monel): Wysoka odporność na ciepło i atak chemiczny.

Stopy tytanu: lekkie o wysokim stosunku wytrzymałości do masy, krytyczne w zastosowaniach lotniczych i medycznych.

Stale węglowe i stopowe: równowaga wytrzymałości i maszynowości, szeroko stosowana w instrumentach klasy przemysłowej.

Przyszłe trendy w odkuwkach instrumentów

Zaawansowane stopy dla ekstremalnych środowisk - rosnące stosowanie nadalloys i kompozytów w celu wytrzymania wyższych temperatur i warunków korozyjnych.

Integracja produkcji cyfrowej - wykorzystanie cyfrowych bliźniaków, sztucznej inteligencji i symulacji w kształtowaniu projektowania do analizy wydajności predykcyjnej.

Zrównoważony rozwój i kucie zielone-rozwój energooszczędnych pras, inicjatywy recyklingu oraz kucie w kształcie sieci w celu zmniejszenia odpadów.

Addytywne techniki hybrydowe-łączenie preform prądowych z tradycyjnym kuciem dla złożonych geometrii i oszczędności materiałów.

Wniosek

Odkuwki instrumentów przemysłowych reprezentują kręgosłup precyzyjnych technologii pomiaru i kontroli w wielu branżach. Ich unikalne połączenie siły, trwałości i dokładności wymiarowej zapewnia bezpieczne i wydajne działanie systemów krytycznych. Ponieważ branże przekraczają granice energii, lotniczej i automatyzacji, zapotrzebowanie na wysokowydajne komponenty instrumentów będzie nadal rosły.

Kucie pozostaje nie tylko starszym procesem, ale przyszłej technologii, dostosowywanie innowacji cyfrowych, zrównoważone praktyki i zaawansowane materiały, aby spełnić stale rosnące oczekiwania współczesnego przemysłu.